antecedentes

produtos florestais compostos, ou madeira projetada, referem-se a materiais feitos de madeira que são colados. Nos Estados Unidos, cerca de 21 milhões de toneladas (21,3 milhões de toneladas métricas) de madeira composta são produzidas anualmente. Os materiais compósitos mais populares incluem madeira compensada, blockboard, fiberboard, aglomerado e madeira folheada laminada. A maioria desses produtos é baseada no que antes eram resíduos de madeira ou espécies pouco utilizadas ou não comerciais. Muito pouca matéria-prima é perdida na fabricação de compósitos.

fiberboard de densidade média (MDF) é um termo genérico para um painel composto principalmente de fibras lignocelulósicas combinadas com uma resina sintética ou outro sistema de ligação adequado e ligadas sob calor e pressão. Os painéis são comprimidos a uma densidade de 0,50 a 0,80 gravidade específica(31-50 lb / ft.3) aditivos podem ser introduzidos durante a fabricação para melhorar certas propriedades. Como o fiberboard pode ser cortado em uma ampla gama de tamanhos e formas, as aplicações são muitas, incluindo embalagens industriais, displays, exposições, Brinquedos e jogos, móveis e armários, painéis de Parede, Moldagem e peças de portas.

a superfície do MDF é plana, lisa, uniforme, densa e livre de nós e padrões de grãos, tornando as operações de acabamento mais fáceis e consistentes. A borda homogênea do MDF permite técnicas intrincadas e precisas de usinagem e acabamento. O desperdício da guarnição é reduzido igualmente significativamente ao usar o MDF comparado a outras carcaças. Estabilidade e resistência aprimoradas são ativos importantes do MDF, com estabilidade contribuindo para manter tolerâncias precisas em peças cortadas com precisão. É um excelente substituto para a madeira maciça em muitas aplicações interiores. Os fabricantes de móveis também estão gravando a superfície com desenhos tridimensionais, já que o MDF tem uma textura tão uniforme e propriedades consistentes.

o mercado de MDF cresceu rapidamente nos Estados Unidos nos últimos 10 anos. Os embarques aumentaram 62% e a capacidade da fábrica cresceu 60%. Hoje, mais de um bilhão de pés quadrados (93 milhões de m2) de MDF são consumidos na América todos os anos. A capacidade mundial de MDF aumentou 30% em 1996 para mais de 12 bilhões de pés quadrados (1,1 bilhão de m2), e agora existem mais de 100 plantas em operação.

história

MDF foi desenvolvido pela primeira vez nos Estados Unidos durante a década de 1960, com produção começando em Deposti, Nova York. Um produto semelhante, hardboard (comprimido mdf), acidentalmente foi inventado por William Mason, em 1925, enquanto ele estava tentando encontrar um uso para as enormes quantidades de aparas de madeira que estavam sendo descartados pelas serrarias. Ele estava tentando pressionar a fibra de madeira na placa de isolamento, mas produziu uma folha fina durável depois de esquecer de desligar seu equipamento. Este equipamento consistia em uma tocha de sopro, uma prensa de letras do século XVIII e uma antiga caldeira de automóveis.

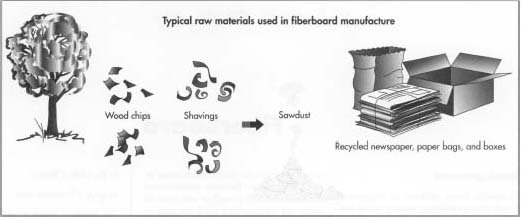

matérias-primas

lascas de madeira, aparas e serragem normalmente compõem as matérias-primas para painéis de fibras. No entanto, com a reciclagem e as questões ambientais se tornando a norma, resíduos de papel, seda de milho e até bagaço (fibras de cana-de-açúcar) também estão sendo usados. Outros materiais também estão sendo reciclados em MDF. Uma empresa está usando resíduos secos

a uma taxa de 100.000 toneladas por ano. Além de resíduos de madeira, papelão, recipientes de papelão contendo Plásticos e metais, listas telefônicas e jornais antigos estão sendo usados nesta empresa. As resinas sintéticas são usadas para unir as fibras e outros aditivos podem ser usados para melhorar certas propriedades.

o processo de fabricação

a tecnologia avançada e o processamento melhoraram a qualidade do painel de fibras. Isso inclui inovações na preparação de madeira, receitas de resina, tecnologia de imprensa e técnicas de lixamento de painéis. A tecnologia avançada da imprensa encurtou ciclos de pressão totais, quando a tecnologia antiestática tiver contribuído igualmente para a vida aumentada da correia durante o processo de lixamento.

preparação de madeira

- 1 A produção de painéis de fibra de qualidade começa com a seleção e refinamento das matérias-primas, a maioria das quais recicladas a partir de aparas e lascas recuperadas de Serrarias e plantas de compensado. A matéria-prima é removida pela primeira vez de quaisquer impurezas metálicas usando um ímã. Em seguida, o material é separado em grandes pedaços e pequenos flocos. Os flocos são separados em estacas de serragem e lascas de madeira.

- 2 o material é enviado através de um detector magnético novamente, com o material rejeitado sendo separado para reutilização como combustível. Um bom material é coletado e enviado para uma lixeira presteaming. No escaninho, o vapor é injetado para aquecer e amaciar o material. As fibras são alimentadas primeiro em um alimentador de parafuso lateral e depois em um alimentador de parafuso de plugue, que comprime as fibras e remove a água. O material comprimido é então alimentado em um refinador, que rasga o material em fibras utilizáveis. Às vezes, a fibra pode passar por uma segunda etapa de refino para melhorar a pureza da fibra. Motores maiores nas refinarias às vezes são usados para peneirar objetos estranhos do processo.

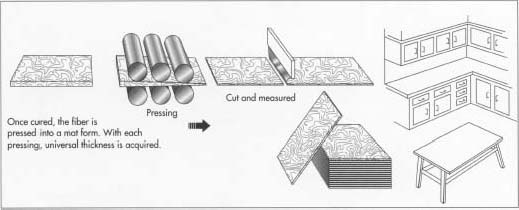

cura e prensagem

-

3 A resina é adicionada antes da etapa de refino para controlar as tolerâncias de formaldeído na mistura e, após o refino, um catalisador é adicionado. As fibras são então sopradas em um secador de tubo flash, que é aquecido por óleo ou gás. A proporção de resina sólida para fibra é cuidadosamente controlada pesando cada ingrediente. Em seguida, a fibra é empurrada através de rolos de escalpelamento para produzir uma esteira de espessura uniforme. Este tapete passa por várias etapas de prensagem para produzir um tamanho mais utilizável e, em seguida, é cortado para a largura desejada antes da etapa de prensagem final. Uma imprensa contínua equipada com um grande cilindro comprime a esteira em uma taxa uniforme monitorando a altura da esteira. As prensas são equipadas com controles eletrônicos para fornecer densidade e resistência precisas. A placa resultante é cortada no comprimento apropriado usando serras antes de esfriar.

as prensas contrabalançaram sistemas de fechamento simultâneos que usam cilindros hidráulicos para efetuar o nivelamento do platen, que ao operar em conjunto com um controle de posição de quatro pontos oferece maior controle individual da espessura do painel. O sistema hidráulico pode fechar a prensa em velocidades e pressões que reduzem os problemas de precure da placa enquanto encurtam os ciclos gerais de prensagem.

lixamento do Painel

- 4 para obter um acabamento suave, os painéis são lixados com correias revestidas com abrasivos. O carboneto de silicone foi usado tipicamente, mas com a exigência para superfícies mais finas, outros abrasivos cerâmicos são utilizados, incluindo a alumina da zircônia e o óxido de alumínio. O equipamento de lixamento e a classificação frente e verso de Eighthead melhoram a consistência da lisura de superfície. A tecnologia antiestática é usada para remover a eletricidade estática que contribui para o carregamento rápido e a poeira de lixamento excessiva, aumentando assim a vida útil da correia.

acabamento

- 5 Os painéis podem passar por uma variedade de etapas de acabamento, dependendo do produto final. Uma grande variedade de cores de laca pode ser aplicada, bem como vários padrões de grão de madeira. O corte da guilhotina é usado para cortar o painel de fibras em folhas grandes (por exemplo, 100 polegadas de largura). Para tamanhos menores da folha tais como 42 por 49 dentro (107 por 125 cm), cortando é usado. As máquinas da especialidade são usadas cortando o painel de fibras em tiras estreitas de larguras de 1-24 dentro (2.5 -61 cm).

- 6 máquinas de laminação são usadas para aplicar vinil, papel alumínio e outros materiais à superfície. Este processo envolve o desenrolamento de um rolo de material de papelão, enviando – o entre dois rolos onde o adesivo é aplicado, combinando o papelão revestido com adesivo com o material de laminação entre outro conjunto de rolos e enviando os materiais combinados para o laminador.

Controle de qualidade

a maioria das plantas de MDF usa controle de processo computadorizado para monitorar cada etapa de fabricação e manter a qualidade do produto. Em combinação com correias de peso contínuas, Medidores de peso de base, monitores de perfil de densidade e medidores de espessura, a consistência do produto é mantida. Além disso, o American National Standards Institute estabeleceu especificações de produtos para cada aplicação, bem como limites de emissão de formaldeído. À medida que as regulamentações ambientais e as condições do mercado continuam a mudar, essas normas são revisadas.

o padrão mais recente para MDF, padrão ANSI A208.2, é a terceira versão deste padrão da indústria. Este padrão classifica o MDF pela densidade e pelo uso (interior ou exterior) e identifica quatro categorias de produto interiores. As especificações identificadas incluem propriedades físicas e mecânicas, tolerâncias dimensionais e limites de emissão de formaldeído. As especificações são apresentadas nos limites métrico e polegada-libra.

propriedades Físicas e mecânicas do produto final são medidos incluem densidade e gravidade específica, dureza, módulo de ruptura, resistência à abrasão, resistência ao impacto, módulo de elasticidade e resistência à tração. Além disso, a absorção de água, o inchaço da espessura e a força de ligação interna também são medidos. A American Society for Testing of Materials desenvolveu um padrão (D-1037) para testar essas propriedades.

o futuro

embora mais de 750 novas plantas tenham sido adicionadas em 1996, esperava-se que o consumo de MDF de 1997 caísse até 10% abaixo do nível projetado. As taxas de uso caíram para certos mercados e as exportações diminuíram. Apesar dessa tendência, algumas fábricas continuarão investindo em equipamentos de alta tecnologia e controles ambientais para produzir um produto de alta qualidade.

os regulamentos ambientais continuarão a desafiar a indústria de painéis de fibra. Embora as resinas de ureia-formaldeído sejam usadas predominantemente na indústria de MDF devido ao seu baixo custo e características de cura rápida, elas têm problemas potenciais com a emissão de formaldeído. As resinas de fenol-formaldeído são uma solução possível, uma vez que não emitem formaldeído após a cura. Essas resinas são, no entanto, mais caras, mas pesquisas preliminares mostraram que podem ser usadas em muito menos quantidades e atingir tempos de processamento semelhantes aos da resina de uréia. Os avanços na tecnologia de fabricação também continuarão, incluindo máquinas de processamento de painéis e ferramentas de corte. A maquinaria de pressão será desenvolvida eventualmente que eliminam precure e reduzem a variação individual da espessura do painel. MDF e outros produtos de madeira projetados se tornarão ainda mais consistentes em características de borda e suavidade da superfície, e terão melhores propriedades físicas e consistência de espessura. Essas melhorias levarão a mais fabricantes de móveis e armários incorporando esses produtos em seus projetos.

onde aprender mais

periódicos

“compradores e especificadores guia para aglomerado e MDF.”Wood & Wood Products, January 1996, pp. 67-75.

Koenig, Karen. “Nova planta MDF é alta em tecnologia e qualidade.”Wood & Wood Products, April 1996, pp. 68-74.

” Madeira Lasani – a substituição ideal da madeira.”Economic Review, April 1996, p. 48.

Margosian, Rich. “Novos padrões para aglomerado e MDF.”Wood & Wood Products, January 1994, pp. 90-92.

Other

The Particle Board/Medium Density Fiberboard Institute. http://www.pbmdf.com(9 de julho de 1997).

— Laurel M. Sheppard