Contexte

Les produits forestiers composites, ou bois d’ingénierie, désignent les matériaux en bois qui sont collés ensemble. Aux États-Unis, environ 21 millions de tonnes (21,3 millions de tonnes métriques) de bois composite sont produites chaque année. Les matériaux composites les plus populaires comprennent le contreplaqué, les panneaux lattés, les panneaux de fibres, les panneaux de particules et le bois de placage stratifié. La plupart de ces produits sont basés sur ce qui était auparavant des résidus de bois ou des essences peu utilisées ou non commerciales. Très peu de matières premières sont perdues dans la fabrication des composites.

Le panneau de fibres de densité moyenne (MDF) est un terme générique désignant un panneau principalement composé de fibres lignocellulosiques combinées à une résine synthétique ou à un autre système de collage approprié et liées ensemble sous chaleur et pression. Les panneaux sont comprimés à une densité de 0,50 à 0,80 densité (31-50 lb/pi.3) Des additifs peuvent être introduits lors de la fabrication pour améliorer certaines propriétés. Parce que les panneaux de fibres peuvent être découpés dans une large gamme de tailles et de formes, les applications sont nombreuses, y compris les emballages industriels, les présentoirs, les objets exposés, les jouets et les jeux, les meubles et les armoires, les panneaux muraux, les moulures et les pièces de porte.

La surface du MDF est plate, lisse, uniforme, dense et exempte de nœuds et de motifs de grains, ce qui facilite et uniformise les opérations de finition. Le bord homogène du MDF permet des techniques d’usinage et de finition complexes et précises. Les déchets de garniture sont également considérablement réduits lors de l’utilisation de MDF par rapport à d’autres substrats. L’amélioration de la stabilité et de la résistance sont des atouts importants du MDF, la stabilité contribuant à maintenir des tolérances précises dans les pièces coupées avec précision. C’est un excellent substitut au bois massif dans de nombreuses applications intérieures. Les fabricants de meubles gravent également la surface avec des motifs tridimensionnels, car le MDF a une texture si uniforme et des propriétés cohérentes.

Le marché du MDF a connu une croissance rapide aux États-Unis au cours des 10 dernières années. Les livraisons ont augmenté de 62 % et la capacité de l’usine a augmenté de 60 %. Aujourd’hui, plus d’un milliard de pieds carrés (93 millions de mètres carrés) de MDF sont consommés en Amérique chaque année. La capacité mondiale de MDF a augmenté de 30% en 1996 pour atteindre plus de 12 milliards de pieds carrés (1,1 milliard de mètres carrés), et il y a maintenant plus de 100 usines en exploitation.

Histoire

Le MDF a été développé pour la première fois aux États-Unis dans les années 1960, la production commençant à Deposti, New York. Un produit similaire, le panneau dur (panneau de fibres compressées), a été inventé accidentellement par William Mason en 1925, alors qu’il essayait de trouver une utilisation pour les énormes quantités de copeaux de bois qui étaient jetés par les scieries. Il essayait de presser de la fibre de bois dans un panneau isolant, mais il a produit une fine feuille durable après avoir oublié d’éteindre son équipement. Cet équipement se composait d’un chalumeau, d’une presse à lettres du XVIIIe siècle et d’une ancienne chaudière automobile.

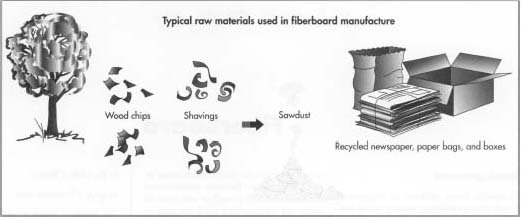

Matières premières

Les copeaux de bois, les copeaux et la sciure de bois constituent généralement les matières premières des panneaux de fibres. Cependant, le recyclage et les problèmes environnementaux devenant la norme, les vieux papiers, la soie de maïs et même la bagasse (fibres de canne à sucre) sont également utilisés. D’autres matériaux sont également recyclés en MDF. Une entreprise utilise des déchets secs

à raison de 100 000 tonnes par an. En plus des déchets de bois, du carton, des contenants de boissons en carton contenant des plastiques et des métaux, des annuaires téléphoniques et de vieux journaux sont utilisés dans cette entreprise. Des résines synthétiques sont utilisées pour lier les fibres entre elles et d’autres additifs peuvent être utilisés pour améliorer certaines propriétés.

Le processus de fabrication

La technologie et le traitement de pointe ont amélioré la qualité des panneaux de fibres. Il s’agit notamment d’innovations dans la préparation du bois, les recettes de résine, la technologie de la presse et les techniques de ponçage des panneaux. La technologie de presse avancée a réduit les cycles de pressage globaux, tandis que la technologie antistatique a également contribué à augmenter la durée de vie de la bande pendant le processus de ponçage.

Préparation du bois

- 1 La production de panneaux de fibres de qualité commence par la sélection et le raffinement des matières premières, dont la plupart sont recyclées à partir de copeaux et de copeaux récupérés dans les scieries et les usines de contreplaqué. La matière première est d’abord éliminée de toutes les impuretés métalliques à l’aide d’un aimant. Ensuite, le matériau est séparé en gros morceaux et en petits flocons. Les flocons sont séparés en tas de sciure de bois et de copeaux de bois.

- 2 Le matériau est à nouveau envoyé à travers un détecteur magnétique, le matériau rejeté étant séparé pour être réutilisé comme combustible. Le bon matériel est collecté et envoyé dans un bac à pré-essorage. Dans le bac, de la vapeur est injectée pour chauffer et ramollir le matériau. Les fibres sont introduites d’abord dans un chargeur à vis latéral, puis dans un chargeur à vis à bouchon, qui comprime les fibres et élimine l’eau. Le matériau comprimé est ensuite introduit dans un raffineur, qui déchire le matériau en fibres utilisables. Parfois, la fibre peut subir une deuxième étape d’affinage afin d’améliorer la pureté de la fibre. Des moteurs plus gros sur les raffineurs sont parfois utilisés pour tamiser les corps étrangers du processus.

Durcissement et pressage

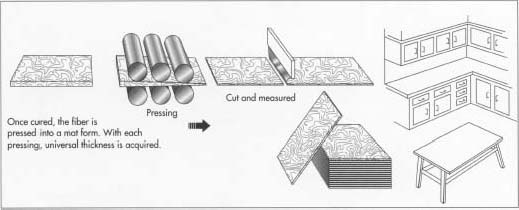

-

3 De la résine est ajoutée avant l’étape de raffinage pour contrôler les tolérances de formaldéhyde dans le mélange, et après le raffinage, un catalyseur est ajouté. Les fibres sont ensuite soufflées dans un séchoir à tube flash, qui est chauffé au pétrole ou au gaz. Le rapport de la résine solide à la fibre est soigneusement contrôlé en pesant chaque ingrédient. Ensuite, la fibre est poussée à travers des rouleaux de scalpage pour produire un tapis d’épaisseur uniforme. Ce tapis passe par plusieurs étapes de pressage pour obtenir une taille plus utilisable, puis est coupé à la largeur souhaitée avant l’étape finale de pressage. Une presse continue équipée d’un grand tambour comprime le tapis à une vitesse uniforme en surveillant la hauteur du tapis. Les presses sont équipées de commandes électroniques pour fournir une densité et une résistance précises. La planche résultante est coupée à la longueur appropriée à l’aide de scies avant le refroidissement.

Les presses ont des systèmes de fermeture simultanés contrebalancés qui utilisent des vérins hydrauliques pour effectuer le nivellement du plateau, ce qui, lorsqu’il est utilisé conjointement avec un contrôle de position à quatre points, donne un meilleur contrôle individuel de l’épaisseur du panneau. Le système hydraulique peut fermer la presse à des vitesses et à des pressions qui réduisent les problèmes de précure de la carte tout en raccourcissant les cycles de pressage globaux.

Ponçage de panneaux

- 4 Pour obtenir une finition lisse, les panneaux sont poncés à l’aide de courroies recouvertes d’abrasifs. Le carbure de silicium a généralement été utilisé, mais avec l’exigence de surfaces plus fines, d’autres abrasifs céramiques sont utilisés, y compris l’alumine de zircone et l’oxyde d’aluminium. L’équipement de ponçage à huit têtes et le nivellement double face améliorent la consistance de la surface lisse. La technologie antistatique est utilisée pour éliminer l’électricité statique qui contribue au chargement rapide et à la poussière de ponçage excessive, augmentant ainsi la durée de vie de la courroie.

Finition

- 5 Les panneaux peuvent subir diverses étapes de finition en fonction du produit final. Une grande variété de couleurs de laque peut être appliquée, ainsi que divers motifs de grain de bois. La coupe à la guillotine est utilisée pour couper le panneau de fibres en grandes feuilles (par exemple 100 pouces de large). Pour les plus petites tailles de feuilles telles que 42 x 49 po (107 x 125 cm), la découpe est utilisée. Les machines spécialisées sont utilisées pour couper les panneaux de fibres en bandes étroites de 2,5 à 61 cm (1-24 po) de largeur.

- 6 machines à plastifier sont utilisées pour appliquer du vinyle, du papier d’aluminium et d’autres matériaux sur la surface. Ce procédé consiste à dérouler un rouleau de matériau en panneaux de fibres, à l’envoyer entre deux rouleaux où l’adhésif est appliqué, à combiner le panneau de fibres à revêtement adhésif avec le matériau de stratification entre un autre ensemble de rouleaux et à envoyer les matériaux combinés dans le plastifieur.

Contrôle de la qualité

La plupart des usines de MDF utilisent un contrôle de processus informatisé pour surveiller chaque étape de fabrication et maintenir la qualité du produit. En combinaison avec des courroies de poids continues, des jauges de poids de base, des moniteurs de profil de densité et des jauges d’épaisseur, la cohérence du produit est maintenue. En outre, l’American National Standards Institute a établi des spécifications de produit pour chaque application, ainsi que des limites d’émission de formaldéhyde. À mesure que les réglementations environnementales et les conditions du marché continuent de changer, ces normes sont révisées.

La norme la plus récente pour le MDF, la norme ANSI A208.2, est la troisième version de cette norme industrielle. Cette norme classe le MDF par densité et utilisation (intérieur ou extérieur) et identifie quatre catégories de produits intérieurs. Les spécifications identifiées comprennent les propriétés physiques et mécaniques, les tolérances dimensionnelles et les limites d’émission de formaldéhyde. Les spécifications sont présentées dans les limites métriques et en pouces-livres.

Les propriétés physiques et mécaniques du produit fini qui sont mesurées comprennent la densité et la densité, la dureté, le module de rupture, la résistance à l’abrasion, la résistance aux chocs, le module d’élasticité et la résistance à la traction. De plus, l’absorption d’eau, le gonflement de l’épaisseur et la force de liaison interne sont également mesurés. L’American Society for Testing of Materials a développé une norme (D-1037) pour tester ces propriétés.

L’avenir

Bien que plus de 750 nouvelles usines aient été ajoutées en 1996, la consommation de MDF en 1997 devrait tomber jusqu’à 10 % sous le niveau prévu. Les taux d’utilisation ont diminué pour certains marchés et les exportations ont diminué. Malgré cette tendance, certaines usines continueront d’investir dans des équipements de haute technologie et des contrôles environnementaux pour produire un produit de haute qualité.

Les réglementations environnementales continueront de défier l’industrie des panneaux de fibres. Bien que les résines urée-formaldéhyde soient principalement utilisées dans l’industrie du MDF en raison de leur faible coût et de leurs caractéristiques de durcissement rapide, elles présentent des problèmes potentiels d’émission de formaldéhyde. Les résines phénol-formaldéhyde sont une solution possible, car elles n’émettent pas de formaldéhyde après durcissement. Ces résines sont cependant plus chères, mais des recherches préliminaires ont montré qu’elles pouvaient être utilisées en beaucoup moins de quantités et atteindre des temps de traitement similaires à ceux de la résine d’urée.

Les progrès de la technologie de fabrication se poursuivront également, y compris les machines de traitement des panneaux et les outils de coupe. Des machines de pressage seront éventuellement développées pour éliminer la précurisation et réduire les variations d’épaisseur des panneaux individuels. Le MDF et d’autres produits en bois d’ingénierie deviendront encore plus cohérents dans les caractéristiques des bords et la douceur de la surface, et auront de meilleures propriétés physiques et une meilleure consistance d’épaisseur. Ces améliorations conduiront à un plus grand nombre de fabricants de meubles et d’armoires incorporant de tels produits dans leurs conceptions.

Où en savoir plus

Périodiques

« Guide des acheteurs et des prescripteurs sur les panneaux de particules et les MDF. »Wood & Wood Products, janvier 1996, p. 67-75.

Koenig, Karen. « La nouvelle usine de MDF est hautement technologique et de qualité. » Wood & Wood Products, avril 1996, p. 68-74.

« Bois Lasani – le remplacement idéal du bois. » Revue économique, avril 1996, p. 48.

Margosian, riche. « Nouvelles normes pour les panneaux de particules et les MDF. »Wood & Wood Products, janvier 1994, p. 90-92.

Autre

L’Institut des Panneaux de Particules / Panneaux de fibres à Densité Moyenne. http://www.pbmdf.com (9 juillet 1997).

— Laurel M. Sheppard