L’utilisation d’azote gazeux est devenue la méthode standard de prévention de la corrosion dans les systèmes de gicleurs d’incendie à tuyau sec et de préaction.

En éliminant la présence d’oxygène dans la tuyauterie du système, la corrosion et la formation de dépôts sont minimisées. Cela permet d’atténuer le risque de fuites et d’éviter la formation de matériaux obstructifs, garantissant ainsi le fonctionnement du système tel qu’il a été conçu en cas d’incendie.

Bien que des bouteilles d’azote aient été utilisées comme source d’azote sur certains petits systèmes, la nécessité de remplacer fréquemment les bouteilles et le risque de faux déclenchements dus à la perte de gaz de maintien de pression limitent l’efficacité de cette approche. Au contraire, l’installation de générateurs d’azote en tant que source permanente d’azote est devenue la méthode privilégiée, tant pour les installations nouvelles que pour les installations existantes.

En ce qui concerne la technologie de génération d’azote, il existe deux méthodes principales de production d’azote gazeux sur site: les membranes de séparation de l’azote et l’Adsorption par oscillation de pression (PSA).

Bien que chaque approche ait ses avantages et ses inconvénients, plusieurs avantages clés font des générateurs à membrane d’ECS le choix idéal pour l’industrie des gicleurs d’incendie:

– Pas besoin de sécheurs d’air sur une filtration spéciale de l’air d’entrée

– Poids inférieur, encombrement installé inférieur

– Entretien / Réparation simple

– Fournir de l’azote standard à 98%

Pour mieux comprendre les principales différences entre les deux types de générateurs, vous devez d’abord comprendre comment ils produisent de l’azote. Alors que les deux générateurs de type produisent de l’azote gazeux de haute pureté à partir d’air comprimé, ils le font de deux manières nettement différentes, ce qui a un grand effet sur la façon dont ils sont conçus et entretenus.

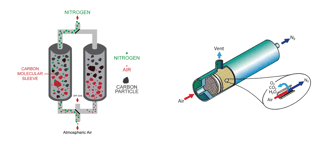

Séparation membranaire: Le cœur d’un générateur d’azote utilisant la technique de séparation membranaire est, sans surprise, la membrane de séparation. La membrane est constituée de milliers de fibres creuses que traverse l’air comprimé. Les parois de chaque fibre sont perméables aux molécules de gaz, mais certains gaz peuvent passer plus facilement que d’autres. Ces gaz « rapides », y compris l’oxygène, le CO2 et la vapeur d’eau, traversent les parois des fibres et sont évacués vers l’atmosphère. Le gaz « lent », l’azote, traverse la paroi fibreuse beaucoup plus lentement, produisant un flux d’azote de haute pureté à la sortie de la membrane. Il n’y a pas de pièces mobiles à la membrane, le simple contrôle de la pression et du débit d’air comprimé à travers la membrane entraîne une production d’azote de haute pureté.

Adsorption par oscillation de pression (PSA): Les générateurs d’azote PSA utilisent un tamis moléculaire au carbone (CMS) pour retirer l’oxygène de l’air comprimé source. Le matériau CMS est constitué de carbone poreux avec une taille de pores finement contrôlée. Lorsque l’air comprimé passe au-dessus du matériau, les molécules d’oxygène sont adsorbées dans les pores, tandis que les molécules d’azote plus grosses peuvent passer dans les gaz d’échappement. Finalement, le CMS deviendra saturé de molécules d’oxygène et la séparation des gaz ne se produira plus.

Pour cette raison, les générateurs PSA sont toujours conçus avec deux colonnes d’adsorption ou plus. Une colonne sépare activement le gaz, tandis que l’autre est régénérée en y faisant passer de l’azote de haute pureté pour éliminer l’oxygène et l’évacuer en tant que gaz résiduaire. Le générateur bascule entre les deux colonnes toutes les 60 secondes environ. La nécessité de commuter entre les deux colonnes d’adsorption entraîne la nécessité de plusieurs vannes de commande automatisées, ce qui augmente considérablement les points de défaillance potentiels de l’unité. De plus, un réservoir tampon d’azote est généralement nécessaire pour assurer une pression et un débit constants lors de la commutation entre les deux colonnes d’adsorption.

- Ai-je besoin d’un sécheur d’air ou de toute autre filtration spéciale sur mon alimentation en air?

- Existe-t-il des différences dans la taille/ le poids / l’empreinte des deux méthodes de génération d’azote?

- Quelle est la durée de vie prévue de l’équipement et quel est le coût de réparation qui en résulte?

- Y a-t-il une différence de vitesse de production ou de pureté du gaz entre les deux types de générateurs d’azote?

Ai-je besoin d’un sécheur d’air ou de toute autre filtration spéciale sur mon alimentation en air?

Séparation membranaire: Chaque générateur comprend une filtration en ligne pour éliminer les particules, l’eau liquide et transporter les hydrocarbures du flux d’air avant d’entrer dans la membrane de séparation. Les membranes PRISM® d’Air Products utilisées par ECS sont conçues pour filtrer la vapeur d’eau, éliminant ainsi le besoin d’un séchoir réfrigéré ou déshydratant en amont de l’unité.

Adsorption par oscillation de pression (PSA): Les unités PSA incluent généralement la filtration en ligne des particules et le transport d’hydrocarbures dans leur conduite d’air de source pour protéger le matériau CMS. Cependant, contrairement aux membranes PRISM® d’Air Products, le matériau CMS des unités PSA peut être affecté négativement par l’eau / la vapeur d’eau dans la source de gaz. La vapeur d’eau serait également adsorbée par le matériau CMS, réduisant l’efficacité du processus de séparation et produisant de l’azote de pureté inférieure.

De plus, en cas de report d’eau ou de condensation dans les réservoirs d’adsorption, le matériau CMS peut être endommagé. L’eau liquide peut entraîner une canalisation du matériau CMS, ce qui entraîne un flux d’air incorrect à travers le lit et une production réduite. Dans certains cas, le CMS peut être irrémédiablement endommagé, nécessitant un remplacement complet. Pour cette raison, les générateurs PSA nécessiteront toujours un sécheur d’air réfrigéré sur le flux de gaz d’entrée, ce qui entraînera un autre point de défaillance potentiel et une consommation électrique accrue.

Existe-t-il des différences dans la taille/ le poids / l’empreinte des deux méthodes de génération d’azote?

Séparation membranaire: Étant donné que la technique de séparation par membrane nécessite si peu de pièces mobiles, ECS a pu concevoir ses systèmes pour avoir la plus petite empreinte de tous les générateurs d’azote actuellement sur le marché. De plus, ECS utilise une méthode de remplissage et de purge pour inertir les systèmes de gicleurs d’incendie, éliminant le besoin d’un réservoir de stockage / tampon d’azote, réduisant davantage l’empreinte de l’équipement et permettant des économies importantes et des coûts d’installation de matériaux et de main-d’œuvre.

Adsorption par oscillation de pression (PSA): Les commandes supplémentaires, les vannes, les lits d’adsorption, le sécheur réfrigéré et le réservoir tampon d’azote requis par l’approche PSA entraînent un équipement beaucoup plus lourd et plus volumineux. Il en résulte des coûts d’installation plus élevés et des besoins en espace plus importants au point d’installation.

Quelle est la durée de vie prévue de l’équipement et quel est le coût de réparation qui en résulte?

Séparation membranaire: Comme tout autre produit vendu, il existe plusieurs fabricants de membranes à azote, certains produisent un produit de haute qualité et d’autres une option de valeur. Depuis sa création, ECS utilise les membranes Air Products PRISM® qui représentent la plus haute qualité de technologie disponible. Air Products a inventé la technologie de séparation par membrane d’azote dans les années 1970 et n’a cessé de l’améliorer.

Actuellement, leurs membranes sont conçues pour une espérance de vie de vingt (20) ans à un cycle de service de 100% (dans l’industrie de la protection incendie, nous n’utilisons pas la membrane à un cycle de service de plus de 10%). Le coût de remplacement d’une membrane représente au plus 25% du coût du générateur d’azote. De plus, le travail de remplacement d’une membrane d’azote sur le terrain est minime et peut être effectué en une heure par un installateur de gicleurs d’incendie pour remettre l’unité en marche et remettre le système de protection contre l’incendie en service.

Adsorption par oscillation de pression (PSA): La plupart des fabricants de PSA signalent que le matériau CMS a une durée de vie typique de plus de 20 ans si un entretien et une filtration de l’air appropriés sont effectués. Cependant, ce qui n’est pas clair, c’est si le remplacement du CMS peut être effectué par du personnel sur place ou si un représentant du fabricant doit effectuer le remplacement. Les travaux impliqueraient le démontage des deux colonnes d’adsorption, le retrait de l’ancien matériau CMS et le remballage des colonnes selon les spécifications d’origine avec du nouveau matériau CMS.

Les colonnes reconditionnées devraient ensuite être testées pour s’assurer que la séparation des gaz est correcte. Il s’agit d’un exercice à forte intensité de main-d’œuvre qui doit être effectué pendant que l’unité est hors service, ce qui entraîne une perte de gaz de surveillance dans les systèmes de gicleurs d’incendie secs et préaction. En plus du matériau CMS, la complexité accrue des générateurs PSA ajoute des points de défaillance supplémentaires à l’équipement, à la fois sur l’équipement de contrôle et sur les vannes automatisées qui commutent le débit entre les deux colonnes d’adsorption. Toute défaillance de ces composants entraînerait la mise hors service du système.

Y a-t-il une différence de vitesse de production ou de pureté du gaz entre les deux types de générateurs d’azote?

Les membranes de séparation de l’azote peuvent généralement produire de l’azote à des puretés allant jusqu’à 99,5%, tandis que les générateurs d’azote PSA peuvent atteindre des puretés allant jusqu’à 99,9995%. De manière réaliste, la différence de pureté potentielle entre les deux n’a aucune importance dans l’industrie des gicleurs d’incendie, où la pureté de l’azote à 98% est devenue la norme à l’échelle de l’industrie pour le contrôle de la corrosion.

Comme pour les compresseurs d’air, les générateurs d’azote sont disponibles dans une grande variété de modèles avec des taux de production d’azote différents. ECS dispose d’une gamme de huit (8) générateurs d’azote pour répondre à un large éventail d’applications, d’un seul petit système de tuyaux secs à une installation protégée par plus de 25 systèmes alimentés par un seul générateur d’azote. ECS prend en compte les taux de fuite admissibles NFPA 13 et NFPA 25 lors du dimensionnement de ses générateurs pour s’assurer qu’ils répondent toujours à la demande du système.