Le moulage de précision, parfois appelé moulage à la cire perdue, est une méthode de formage des métaux connue pour sa capacité à produire des pièces avec des tolérances serrées, des cavités internes complexes et des dimensions précises.

Le moulage de précision, parfois appelé moulage à la cire perdue, est une méthode de formage des métaux connue pour sa capacité à produire des pièces avec des tolérances serrées, des cavités internes complexes et des dimensions précises.

Comme nous l’avons discuté dans notre Introduction au poste de moulage de précision, la technique de base existe depuis des millénaires. Au fil des ans, les innovations en matière d’équipement et de méthodologie ont suivi la demande. Aujourd’hui, le moulage de précision est l’une des formes de moulage de métal les plus populaires.

Poursuivez votre lecture pour en savoir plus sur le processus unique du moulage de précision.

- Aperçu du processus de moulage de précision

- Fabriquer l’outillage d’injection de cire

- Produire des motifs de cire

- Assembler des motifs de cire pour former un arbre

- Produire la coquille d’investissement

- Déparaffiner le moule

- Préchauffer le moule

- Verser les pièces moulées

- Nettoyer les pièces moulées

- Finition des pièces moulées

- En savoir plus

Aperçu du processus de moulage de précision

- Fabriquer l’outillage d’injection de cire

- Produire des motifs de cire

- Assembler des motifs de cire pour former un arbre

- Produire la coquille d’investissement

- Déparaffiner le moule

- Préchauffer le moule

- Verser les pièces moulées

- Nettoyer les pièces moulées

- Terminer les pièces moulées

Fabriquer l’outillage d’injection de cire

Dans les temps anciens, les motifs de cire étaient fabriqués à partir de cire d’abeille, souvent à la main et un à la fois. Aujourd’hui, les matrices d’injection de cire sont utilisées pour créer un motif de cire pour chaque coulée produite.Cet outillage est une fixation permanente pour chaque pièce et n’est remplacé que s’il est endommagé ou si la conception change. Le matériau principal utilisé pour la fabrication des matrices est l’aluminium, et ils sont fabriqués principalement par usinage CNC.

La forme de la filière correspond à un relief négatif du produit final, avec des tolérances de retrait de la cire et du matériau de la coulée finale. Comme la cire utilisée pour le processus d’injection est non abrasive, les matrices peuvent produire des centaines de milliers de coups avec un entretien minimal et un faible risque d’endommagement / remplacement de la matrice.

Produire des motifs de cire

Une fois que l’outillage d’injection de cire est prêt, la cire de motif est portée à une température à laquelle elle se trouve dans une consistance semi-liquide ou pâteuse. Dans cet état, la cire est injectée dans la filière d’injection de cire pour former un motif de cire légèrement plus grand que la coulée finale en cours de fabrication (en raison du retrait).

Une fois que l’outillage d’injection de cire est prêt, la cire de motif est portée à une température à laquelle elle se trouve dans une consistance semi-liquide ou pâteuse. Dans cet état, la cire est injectée dans la filière d’injection de cire pour former un motif de cire légèrement plus grand que la coulée finale en cours de fabrication (en raison du retrait).

Ce processus d’injection est répété autant de fois que nécessaire pour produire le nombre de motifs pour répondre aux exigences de la commande.

La composition de la cire d’investissement varie, selon le procédé ou la préférence. Plusieurs brevets américains ont été délivrés pour des compositions particulières de cire destinées à être utilisées dans le moulage de précision.

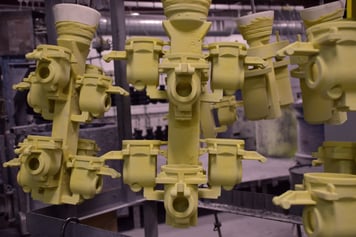

Assembler des motifs de cire pour former un arbre

L’arbre, formé en combinant plusieurs motifs de cire le long d’une coulée commune, augmente considérablement l’efficacité du processus de moulage de précision. Au lieu de couler une pièce à la fois, ces assemblages permettent à plusieurs motifs de parcourir les étapes restantes ensemble.

Après un nombre spécifié de motifs de cire tels qu’ils ont été produits, les motifs sont fixés sur des barres de cire pour former l’arbre, parfois appelé « grappe ». »Les motifs sont attachés là où se trouvent les portes, c’est là que le métal entrera dans la coulée individuelle. L’arbre doit être de taille suffisante pour fournir suffisamment de métal d’alimentation pour aider à fournir une coulée saine pendant le processus de solidification du métal.

Le nombre de motifs assemblés pour former l’arbre est l’un des principaux facteurs influant sur le prix à la pièce de la coulée finale: plus de motifs par arbre peuvent entraîner un prix à la pièce inférieur.

Produire la coquille d’investissement

Les arbres assemblés sont ensuite plongés consécutivement dans des boues réfractaires (mélanges liquides de matériaux résistants à la chaleur) et revêtus de différentes tailles et types de sable, ou de stuc, pour produire une coquille en céramique autour de la cire. Lorsque les arbres sont enduits, la cire est laissée exposée à une extrémité pour faciliter l’enlèvement à l’étape suivante.

La première couche d’investissement est essentielle pour obtenir une finition de surface supérieure, l’un des avantages du processus de moulage de précision. La première couche de boue est appliquée en immergeant l’arbre de cire dans une cuve bien mélangée de boue à base de zircon, avec une consistance similaire à la peinture au latex. L’ensemble est ensuite recouvert de sable de zircon, puis laissé sécher. Après séchage, l’ensemble est plongé dans des boues supplémentaires et recouvert de sables de silice fondue de plus en plus grossiers, qui sont utilisés pour renforcer la résistance au moule.

Entre chaque revêtement de boue / sable, les moules sont laissés à sécher entre 8 et 24 heures. L’étape de construction du moule (production de la coquille d’investissement) du processus de moulage de précision nécessite le plus de temps pour se terminer.

Déparaffiner le moule

Le moule en céramique entièrement revêtu est maintenant prêt à retirer la cire afin de verser le métal dans le moule. Pour accomplir cette tâche, les moules sont placés dans un autoclave avec l’extrémité exposée à la cire tournée vers le bas. L’autoclave est fermé et de la vapeur est injectée dans l’autoclave en quelques secondes, ce qui met sous pression le récipient et expose les moules à des températures supérieures à 300F. La vapeur chauffe la cire et la pression de la vapeur est nécessaire pour compenser la pression du chauffage, dilatant la cire à l’intérieur des moules.

À mesure que la cire chauffe, elle fond rapidement et s’écoule rapidement de l’extrémité ouverte du moule. Près de 100% de la cire est capturée et recyclée pour être réutilisée dans le processus d’injection de cire. Après un court laps de temps, les moules sont retirés de l’autoclave et laissés refroidir et sécher.

Cet aspect du procédé illustre la polyvalence du moulage de précision. Dans d’autres méthodes de coulée, les moules doivent être ouverts (généralement deux côtés sont reliés par une charnière) afin d’enlever le motif. Dans le moulage de précision, le motif peut simplement être fondu, ce qui permet d’obtenir beaucoup plus de détails dans un moule sans soudure.

» Coulée de cire recyclée ?

En raison des améliorations apportées au processus, la cire des motifs n’est plus « perdue ». »Au lieu de cela, un grand pourcentage de cire fondue peut être collecté, purifié et réutilisé dans de futurs modèles.

Préchauffer le moule

Le moule en céramique déparaffinée n’est pas tout à fait prêt à être rempli de métal en fusion; comme pour toute céramique, il doit être cuit pour l’amener à une température adéquate pour accepter le coulage du métal en fusion. Les moules sont chargés dans un four qui les chauffe à 1 900 degrés F et leur permet de durcir à cette température pendant un certain temps. Ce processus de cuisson brûle également tous les restes de cire laissés dans les moules, ce qui pourrait provoquer des défauts de coulée.

Ce processus de chauffage supplémentaire accomplit quatre tâches:

- Assurant l’élimination complète de la cire à motifs;

- Renforçant les parois du moule;

- Permettant au métal fondu de conserver sa liquidité lorsqu’il traverse le moule;

- Offrant une précision dimensionnelle améliorée en permettant au moule et à la coulée de rétrécir ensemble à mesure qu’ils refroidissent.

Verser les pièces moulées

Lorsque les moules ont été cuits et maintenus à la température de cuisson, le métal à verser est fondu et préparé pour le coulage. Les fours à induction font fondre le métal en utilisant l’électricité et le magnétisme pour générer de la chaleur, et liquéfient rapidement le lingot de métal à des températures proches de 3 000 degrés F. La chimie du métal est confirmée à l’aide d’un spectromètre et le coulage des moules commence.

La méthode de coulée dépend du matériau utilisé, de la taille du moule et des installations présentes. Les variantes incluent: coulée par gravité, coulée sous vide et coulée sous pression sous vide (VPC). En coulée par gravité, les moules cuits, toujours autour de 1 900 degrés F, sont retirés des fours et amenés au four pour être versés. Le métal pénètre rapidement dans la cavité du moule et lorsque les moules sont mis de côté pour refroidir, le métal à l’intérieur des moules commence à se solidifier.

Nettoyer les pièces moulées

Les pièces moulées à température ambiante sont maintenant « nettoyées » en retirant le matériau du moule en céramique et en sciant ou en rectifiant les grilles. Le moule en céramique une fois fort a été dépensé et peut être secoué par vibration et dynamitage. Les pièces moulées individuelles sont coupées de l’arbre métallique et les portes (où les pièces moulées étaient attachées à l’arbre) sont enlevées par des opérations de meulage. Les pièces moulées sont ensuite sablées pour éliminer toute céramique résiduelle et améliorer la finition de surface pour inspection.

Finition des pièces moulées

Les étapes finales du processus de moulage de précision varient considérablement d’une pièce à l’autre. La plupart des pièces moulées reçoivent une sorte de traitement thermique pour améliorer les propriétés physiques du matériau. Après le traitement thermique, les pièces moulées sont à nouveau sablées et inspectées définitivement avant l’expédition. De nombreuses pièces moulées de précision sont des produits en forme de filet ou de filet, ce qui signifie qu’elles sont suffisamment précises sur le plan dimensionnel pour nécessiter un usinage peu connu. Par conséquent, des opérations de jaugeage et d’inspection détaillées sont effectuées avant l’expédition pour confirmer que les pièces répondent à toutes les exigences du client.

En savoir plus

Cet article est extrait de notre guide complet sur le moulage de précision, le Guide du processus de moulage de précision. Le guide est disponible en téléchargement gratuit. Cliquez ci-dessous pour commencer!