Antecedentes

Los productos forestales compuestos, o madera de ingeniería, se refieren a materiales hechos de madera que están pegados entre sí. En los Estados Unidos, se producen anualmente aproximadamente 21 millones de toneladas (21,3 millones de toneladas métricas) de madera compuesta. Los materiales compuestos más populares incluyen madera contrachapada, tableros de bloques, tableros de fibra, tableros de partículas y madera de chapa laminada. La mayoría de estos productos se basan en lo que antes eran residuos de madera de desecho o especies poco utilizadas o no comerciales. Se pierde muy poca materia prima en la fabricación de compuestos.

Tablero de fibra de densidad media (MDF) es un término genérico para un panel compuesto principalmente de fibras lignocelulósicas combinadas con una resina sintética u otro sistema de unión adecuado y unidas bajo calor y presión. Los paneles están comprimidos a una densidad de 0,50 a 0,80 de gravedad específica (31-50 lb/ft.3) Se pueden introducir aditivos durante la fabricación para mejorar ciertas propiedades. Debido a que el tablero de fibra se puede cortar en una amplia gama de tamaños y formas, las aplicaciones son muchas, incluidos envases industriales, expositores, exhibiciones, juguetes y juegos, muebles y gabinetes, paneles de pared, molduras y piezas de puertas.

La superficie del MDF es plana, lisa, uniforme, densa y libre de nudos y patrones de grano, lo que hace que las operaciones de acabado sean más fáciles y consistentes. El borde homogéneo del MDF permite técnicas de mecanizado y acabado complejas y precisas. Los residuos de recorte también se reducen significativamente al usar MDF en comparación con otros sustratos. La estabilidad y la resistencia mejoradas son activos importantes del MDF, y la estabilidad contribuye a mantener tolerancias precisas en piezas cortadas con precisión. Es un excelente sustituto de la madera maciza en muchas aplicaciones interiores. Los fabricantes de muebles también repujan la superficie con diseños tridimensionales, ya que el MDF tiene una textura uniforme y propiedades consistentes.

El mercado de MDF ha crecido rápidamente en los Estados Unidos en los últimos 10 años. Los envíos aumentaron un 62% y la capacidad de la planta creció un 60%. Hoy en día, más de mil millones de pies cuadrados (93 millones de metros cuadrados) de MDF se consumen en Estados Unidos cada año. La capacidad mundial de MDF aumentó un 30% en 1996 a más de 12 mil millones de pies cuadrados (1,1 mil millones de metros cuadrados), y ahora hay más de 100 plantas en operación.

Historia

El MDF se desarrolló por primera vez en los Estados Unidos durante la década de 1960, con la producción comenzando en Deposti, Nueva York. Un producto similar, el cartón duro (tablero de fibra comprimido), fue inventado accidentalmente por William Mason en 1925, mientras intentaba encontrar un uso para las enormes cantidades de astillas de madera que estaban siendo desechadas por los aserraderos. Intentaba presionar fibra de madera en un tablero de aislamiento, pero produjo una lámina delgada duradera después de olvidarse de apagar su equipo. Este equipo consistía en un soplete, una prensa de letras del siglo XVIII y una vieja caldera para automóviles.

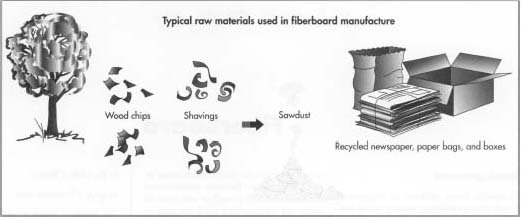

Materias primas

Las virutas, virutas y aserrín de madera suelen constituir las materias primas para tableros de fibra. Sin embargo, con el reciclaje y los problemas ambientales convirtiéndose en la norma, también se están utilizando papel usado, seda de maíz e incluso bagazo (fibras de caña de azúcar). Otros materiales también se reciclan en MDF. Una empresa utiliza materiales de desecho seco

a razón de 100.000 toneladas al año. Además de residuos de madera, en esta empresa se utilizan cartón, envases de cartón para bebidas que contienen plásticos y metales, guías telefónicas y periódicos antiguos. Las resinas sintéticas se utilizan para unir las fibras y se pueden usar otros aditivos para mejorar ciertas propiedades.

El proceso de fabricación

La tecnología avanzada y el procesamiento han mejorado la calidad de los tableros de fibra. Estos incluyen innovaciones en la preparación de madera, recetas de resina, tecnología de prensado y técnicas de lijado de paneles. La tecnología de prensa avanzada ha acortado los ciclos de prensado en general, mientras que la tecnología antiestática también ha contribuido a aumentar la vida útil de la banda durante el proceso de lijado.

Preparación de madera

- 1 La producción de tableros de fibra de calidad comienza con la selección y el refinamiento de las materias primas, la mayoría de las cuales se reciclan a partir de virutas y astillas recuperadas de aserraderos y plantas de contrachapado. La materia prima se elimina primero de cualquier impureza metálica con un imán. A continuación, el material se separa en trozos grandes y copos pequeños. Los copos se separan en pilas de aserrín y astillas de madera.

- 2 El material se envía de nuevo a través de un detector magnético, separándose el material rechazado para reutilizarlo como combustible. El buen material se recoge y se envía a un contenedor de preajuste. En el contenedor, se inyecta vapor para calentar y suavizar el material. Las fibras se introducen primero en un alimentador de tornillo lateral y luego en un alimentador de tornillo de enchufe, que comprime las fibras y elimina el agua. El material comprimido se introduce en un refinador, que desgarra el material y lo convierte en fibras utilizables. A veces, la fibra puede someterse a un segundo paso de refinación para mejorar la pureza de la fibra. A veces se utilizan motores más grandes en las refinerías para tamizar objetos extraños del proceso.

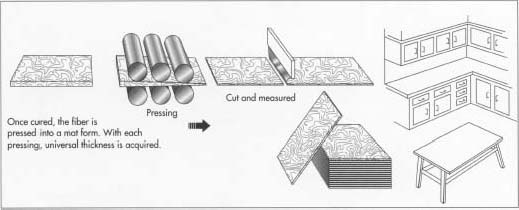

Curado y prensado

-

3 La resina se agrega antes de la etapa de refinado para controlar las tolerancias de formaldehído en la mezcla, y después del refinado, se agrega un catalizador. Las fibras se soplan en un secador de tubo de destello, que se calienta con aceite o gas. La relación entre resina sólida y fibra se controla cuidadosamente pesando cada ingrediente. A continuación, la fibra se empuja a través de rollos de cuero cabelludo para producir una estera de espesor uniforme. Esta estera pasa por varios pasos de prensado para producir un tamaño más utilizable y luego se recorta a la anchura deseada antes del paso final de prensado. Una prensa continua equipada con un tambor grande comprime la estera a una velocidad uniforme monitorizando la altura de la estera. Las prensas están equipadas con controles electrónicos para proporcionar densidad y resistencia precisas. La tabla resultante se corta a la longitud adecuada con sierras antes del enfriamiento.

Las prensas tienen sistemas de cierre simultáneo con contrapeso que utilizan cilindros hidráulicos para efectuar la nivelación de la platina, lo que al operar junto con un control de posición de cuatro puntos proporciona un mayor control del grosor individual del panel. El sistema hidráulico puede cerrar la prensa a velocidades y presiones que reducen los problemas de precurificación de la placa, al tiempo que acortan los ciclos generales de prensado.

Lijado de paneles

- 4 Para lograr un acabado liso, los paneles se lijan con bandas recubiertas con abrasivos. El carburo de silicio se ha utilizado típicamente, pero con el requisito de superficies más finas, se utilizan otros abrasivos cerámicos, incluida la alúmina de zirconia y el óxido de aluminio. El equipo de lijado de ocho cabezales y la nivelación de doble cara mejoran la consistencia de la suavidad de la superficie. La tecnología antiestática se utiliza para eliminar la electricidad estática que contribuye a la carga rápida y al polvo de lijado excesivo, aumentando así la vida útil de la correa.

Acabado

- 5 Los paneles pueden someterse a una variedad de pasos de acabado dependiendo del producto final. Se puede aplicar una amplia variedad de colores de laca, así como varios patrones de vetas de madera. El corte con guillotina se utiliza para cortar el tablero de fibra en hojas grandes (por ejemplo, de 100 pulgadas de ancho). Para tamaños de hoja más pequeños, como 42 por 49 pulgadas (107 por 125 cm), se utiliza troquelado. Las máquinas especiales se utilizan para cortar tableros de fibra en tiras estrechas de 2,5 a 61 cm (1-24 pulgadas) de ancho.

- 6 Máquinas laminadoras se utilizan para aplicar vinilo, papel de aluminio y otros materiales a la superficie. Este proceso consiste en desenrollar un rollo de material de cartón, enviarlo entre dos rollos donde se aplica el adhesivo, combinar el cartón recubierto con adhesivo con el material de laminado entre otro conjunto de rollos y enviar los materiales combinados al laminador.

Control de calidad

La mayoría de las plantas de MDF utilizan control de procesos computarizado para monitorear cada paso de fabricación y mantener la calidad del producto. En combinación con correas de peso continuas, medidores de peso base, monitores de perfil de densidad y medidores de espesor, se mantiene la consistencia del producto. Además, el American National Standards Institute ha establecido especificaciones de productos para cada aplicación, así como límites de emisión de formaldehído. A medida que las regulaciones ambientales y las condiciones del mercado continúan cambiando, estas normas se revisan.

El estándar más reciente para MDF, el estándar ANSI A208. 2, es la tercera versión de este estándar industrial. Esta norma clasifica el MDF por densidad y uso (interior o exterior) e identifica cuatro grados de producto interior. Las especificaciones identificadas incluyen propiedades físicas y mecánicas, tolerancias dimensionales y límites de emisión de formaldehído. Las especificaciones se presentan en límites métricos y pulgadas-libra.

Las propiedades físicas y mecánicas del producto terminado que se miden incluyen densidad y gravedad específica, dureza, módulo de ruptura, resistencia a la abrasión, resistencia al impacto, módulo de elasticidad y resistencia a la tracción. Además, también se miden la absorción de agua, la hinchazón del grosor y la resistencia de la unión interna. La Sociedad Americana para Pruebas de Materiales ha desarrollado un estándar (D-1037) para probar estas propiedades.

El futuro

Aunque en 1996 se añadieron más de 750 nuevas plantas, se esperaba que en 1997 el consumo de MDF cayera hasta un 10% por debajo del nivel proyectado. Las tasas de uso han disminuido en algunos mercados y las exportaciones han disminuido. A pesar de esta tendencia, algunas plantas continuarán invirtiendo en equipos de alta tecnología y controles ambientales para producir un producto de alta calidad.

La normativa medioambiental seguirá siendo un reto para la industria de los tableros de fibra. Aunque las resinas de urea y formaldehído se utilizan predominantemente en la industria de MDF debido a su bajo costo y sus características de curado rápido, tienen problemas potenciales con la emisión de formaldehído. Las resinas de fenol-formaldehído son una posible solución, ya que no emiten formaldehído después de la curación. Sin embargo, estas resinas son más caras, pero la investigación preliminar ha demostrado que se pueden usar en cantidades mucho menores y lograr tiempos de procesamiento similares a los de la resina de urea.

También continuarán los avances en la tecnología de fabricación, incluida la maquinaria de procesamiento de paneles y las herramientas de corte. Con el tiempo, se desarrollará una maquinaria de prensado que elimine la precurificación y reduzca la variación del grosor de los paneles individuales. El MDF y otros productos de madera de ingeniería se volverán aún más consistentes en las características de los bordes y la suavidad de la superficie, y tendrán mejores propiedades físicas y consistencia de espesor. Estas mejoras llevarán a que más fabricantes de muebles y gabinetes incorporen estos productos en sus diseños.

Dónde obtener más información

Publicaciones periódicas

» Guía para compradores y especificadores de tableros de partículas y MDF.»Wood & Wood Products, enero de 1996, pp. 67-75.

Koenig, Karen. «La nueva planta de MDF es alta en tecnología y calidad.»Wood & Wood Products, abril de 1996, pp. 68-74.

«Madera Lasani-el reemplazo de madera ideal.»Economic Review, abril de 1996, pág. 48.

Margosian, Rich. «Nuevos estándares para tableros de partículas y MDF.»Wood & Wood Products, enero de 1994, pp. 90-92.

Otros

El Instituto de Tableros de Partículas/Tableros de Fibra de Densidad Media. http://www.pbmdf.com (9 de julio de 1997).

— Laurel M. Sheppard