La fundición de inversión, a veces conocida como fundición a cera perdida, es un método de formación de metales conocido por su capacidad para producir piezas con tolerancias ajustadas, cavidades internas complejas y dimensiones precisas.

La fundición de inversión, a veces conocida como fundición a cera perdida, es un método de formación de metales conocido por su capacidad para producir piezas con tolerancias ajustadas, cavidades internas complejas y dimensiones precisas.

Como comentamos en nuestra Introducción al poste de Fundición de inversión, la técnica básica ha existido durante milenios. A lo largo de los años, las innovaciones en equipos y metodologías han seguido el ritmo de la demanda. Hoy en día, la fundición de inversión es una de las formas más populares de fundición de metales.

Siga leyendo para obtener más información sobre el proceso único de fundición de inversión.

- Descripción general del proceso de fundición de inversión

- Fabricar las herramientas de inyección de cera

- Producir patrones de cera

- Ensamblar patrones de cera para Formar un árbol

- Producir la carcasa de inversión

- Desparafina el molde

- Precaliente el molde

- Vierta las piezas fundidas

- Limpiar las piezas fundidas

- Terminar las piezas fundidas

- Más información

Descripción general del proceso de fundición de inversión

- Fabricar las herramientas de inyección de cera

- Producir patrones de cera

- Ensamblar patrones de cera para formar un árbol

- Producir la carcasa de inversión

- Desparafinar el molde

- Precalentar el molde

- Verter las piezas fundidas

- Limpiar las piezas fundidas

- Terminar las piezas fundidas

Fabricar las herramientas de inyección de cera

En la antigüedad, los patrones de cera se hacían de cera de abejas, a menudo a mano y solo uno a la vez. Hoy en día, las matrices de inyección de cera se utilizan para crear un patrón de cera para cada fundición producida.Esta herramienta es un accesorio permanente para cada pieza, y solo se reemplaza si está dañada o si el diseño cambia. El material primario utilizado para la fabricación de los troqueles es aluminio, y se fabrican principalmente utilizando mecanizado CNC.

La forma de la matriz corresponde a un relieve negativo del producto final, con márgenes para la contracción de la cera y el material de la fundición final. Como la cera utilizada para el proceso de inyección no es abrasiva, las matrices pueden producir cientos de miles de disparos con un mantenimiento mínimo y un bajo riesgo de daño/reemplazo de la matriz.

Producir patrones de cera

Una vez que las herramientas de inyección de cera están listas, la cera de patrones se lleva a una temperatura a la que está en una consistencia semilíquida o en pasta. En este estado, la cera se inyecta en la matriz de inyección de cera para formar un patrón de cera que es ligeramente más grande que la fundición final que se produce (debido a la contracción).

Una vez que las herramientas de inyección de cera están listas, la cera de patrones se lleva a una temperatura a la que está en una consistencia semilíquida o en pasta. En este estado, la cera se inyecta en la matriz de inyección de cera para formar un patrón de cera que es ligeramente más grande que la fundición final que se produce (debido a la contracción).

Este proceso de inyección se repite tantas veces como sea necesario para producir el número de patrones para cumplir con los requisitos del pedido.

La composición de la cera de inversión varía, según el proceso o la preferencia. Se han emitido varias patentes estadounidenses para composiciones particulares de cera para su uso en fundición de inversión.

Ensamblar patrones de cera para Formar un árbol

El árbol, formado combinando varios patrones de cera a lo largo de un bebedero común, aumenta en gran medida la eficiencia del proceso de fundición de inversión. En lugar de fundir una pieza a la vez, estos conjuntos permiten que varios patrones pasen por los pasos restantes juntos.

Después de un número específico de patrones de cera producidos, los patrones se fijan a barras de cera para formar el árbol, a veces denominado «racimo».»Los patrones están unidos donde se encuentran las puertas, que es donde el metal entrará en la fundición individual. El árbol debe tener el tamaño adecuado para proporcionar suficiente metal de alimentación para ayudar a proporcionar una fundición de sonido durante el proceso de solidificación de metal.

El número de patrones ensamblados para formar el árbol es uno de los factores principales para determinar el precio de la pieza de la fundición final: más patrones por árbol pueden conducir a un precio de pieza más bajo.

Producir la carcasa de inversión

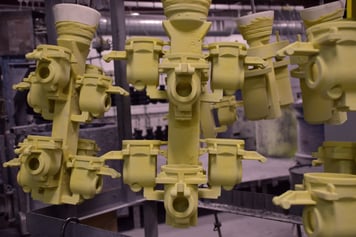

Los árboles ensamblados se sumergen consecutivamente en lodos refractarios (mezclas líquidas de materiales resistentes al calor) y se recubren con diferentes tamaños y tipos de arena, o estuco, para producir una carcasa de cerámica alrededor de la cera. A medida que los árboles están recubiertos, la cera se deja expuesta en un extremo para facilitar la eliminación en la etapa siguiente.

La primera capa de inversión es fundamental para producir un acabado superficial superior, una de las ventajas del proceso de fundición de inversión. La primera capa de lodo se aplica sumergiendo el árbol de cera en una cuba bien mezclada de lodo a base de circón, con una consistencia similar a la pintura de látex. El conjunto se cubre con arena de circón y luego se deja secar. Después del secado, el conjunto se sumerge en lodos adicionales y se recubre con arenas de sílice fundida cada vez más gruesas, que se utilizan para aumentar la resistencia del molde.

Entre cada revestimiento de lodo / arena, los moldes se dejan secar entre 8 y 24 horas. El paso de construcción de moldes (producción de la carcasa de inversión) del proceso de fundición de inversión requiere la mayor cantidad de tiempo para completarse.

Desparafina el molde

El molde de cerámica completamente recubierto ahora está listo para eliminar la cera para verter el metal en el molde. Para completar esta tarea, los moldes se colocan en un autoclave con el extremo expuesto a cera hacia abajo. El autoclave se cierra y se inyecta vapor en el autoclave en cuestión de segundos, lo que presuriza el recipiente y expone los moldes a temperaturas superiores a 300 F. El vapor calienta la cera, y la presión del vapor se requiere para compensar la presión del calentamiento, expandiendo la cera dentro de los moldes.

A medida que la cera se calienta, se derrite rápidamente y drena rápidamente del extremo abierto del molde. Casi el 100% de la cera se captura y recicla para volver a utilizarla en el proceso de inyección de cera. Después de un corto tiempo, los moldes se retiran del autoclave y se dejan enfriar y secar.

Este aspecto del proceso ilustra la versatilidad de la fundición de inversión. En otros métodos de fundición, los moldes deben abrirse (generalmente dos lados están conectados por una bisagra) para eliminar el patrón. En la fundición de inversión, el patrón se puede fundir simplemente, lo que permite un mayor detalle en un molde sin costuras.

«¿Fundición de cera reciclada?

Debido a las mejoras en el proceso, la cera de los patrones ya no se «pierde».»En cambio, un gran porcentaje de cera derretida se puede recolectar, purificar y reutilizar en patrones futuros.

Precaliente el molde

El molde de cerámica desparafinada no está listo para ser llenado con metal fundido; como con cualquier cerámica, debe ser cocido para llevarlo a una temperatura adecuada para aceptar el vertido de metal fundido. Los moldes se cargan en un horno que los calienta a 1,900 grados F y les permite curarse a esa temperatura durante un cierto tiempo. Este proceso de cocción también quema los restos de cera que quedan en los moldes, lo que podría causar defectos de fundición.

Este proceso de calentamiento adicional cumple cuatro tareas:

- Asegurando la eliminación completa de la cera de patrón;

- Fortaleciendo las paredes del molde;

- Permitiendo que el metal fundido retenga su liquidez a medida que viaja a través del molde;

- Ofreciendo una precisión dimensional mejorada al permitir que el molde y la fundición se contraigan a medida que se enfrían.

Vierta las piezas fundidas

Cuando los moldes se han cocido y mantenido a la temperatura de cocción, el metal que se va a verter se funde y se prepara para verter. Los hornos de inducción funden el metal mediante el uso de electricidad y magnetismo para generar calor, y licúan rápidamente el lingote de metal a temperaturas cercanas a los 3,000 grados F. La química del metal se confirma utilizando un espectrómetro, y comienza el vertido de los moldes.

El método utilizado para el vertido depende del material utilizado, del tamaño del molde y de las instalaciones presentes. Las variaciones incluyen: vertido por gravedad, vertido al vacío y fundición a presión al vacío (VPC). En el vertido por gravedad, los moldes cocidos, todavía alrededor de 1,900 grados F, se extraen de los hornos y se llevan al horno para ser vertidos. El metal entra rápidamente en la cavidad del molde, y a medida que los moldes se dejan de lado para enfriarse, el metal dentro de los moldes comienza a solidificarse.

Limpiar las piezas fundidas

Ahora las piezas fundidas a temperatura ambiente se «limpian»quitando el material del molde cerámico y cortando o moliendo las puertas. El molde de cerámica, una vez fuerte, se ha gastado y se puede sacudir a través de vibraciones y voladuras. Las piezas fundidas individuales se cortan lejos del árbol de metal, y las puertas (donde las piezas fundidas estaban unidas al árbol) se eliminan a través de operaciones de molienda. A continuación, las piezas fundidas se someten a un chorro de arena para eliminar cualquier cerámica residual y mejorar el acabado de la superficie para su inspección.

Terminar las piezas fundidas

Los pasos finales del proceso de fundición de inversión varían ampliamente de una pieza a otra. La mayoría de las piezas fundidas reciben algún tipo de tratamiento térmico para mejorar las propiedades físicas del material. Después del tratamiento térmico, las piezas fundidas se vuelven a chorrear y se inspeccionan finalmente antes del envío. Muchas piezas de fundición de inversión son productos en forma de red o en forma de red, lo que significa que son dimensionalmente lo suficientemente precisos como para requerir poco conocimiento del mecanizado. Por lo tanto, se realizan operaciones detalladas de medición e inspección antes del envío para confirmar que las piezas cumplen con todos los requisitos del cliente.

Más información

Este artículo está extraído de nuestra guía completa de fundición de inversión, la Guía de Proceso de fundición de inversión. La guía está disponible como descarga gratuita de un libro electrónico. Haga clic a continuación para comenzar!