Feinguss, manchmal auch als Wachsausschmelzverfahren bekannt, ist ein Umformverfahren, das für seine Fähigkeit bekannt ist, Teile mit engen Toleranzen, komplexen inneren Hohlräumen und genauen Abmessungen herzustellen.

Feinguss, manchmal auch als Wachsausschmelzverfahren bekannt, ist ein Umformverfahren, das für seine Fähigkeit bekannt ist, Teile mit engen Toleranzen, komplexen inneren Hohlräumen und genauen Abmessungen herzustellen.

Wie wir in unserem Beitrag Einführung in den Feinguss besprochen haben, existiert die grundlegende Technik seit Jahrtausenden. Im Laufe der Jahre haben Innovationen in Ausrüstung und Methodik mit der Nachfrage Schritt gehalten. Feinguss ist heute eine der beliebtesten Formen des Metallgusses.

Lesen Sie weiter, um mehr über den einzigartigen Prozess des Feingusses zu erfahren.

- Feingussprozess Übersicht

- Stellen Sie die Wachseinspritzwerkzeuge her

- Herstellung von Wachsmustern

- Montieren Sie Wachsmuster, um einen Baum zu bilden

- Herstellung der Investitionsschale

- Entwachsen Sie die Form

- Die Form vorheizen

- Gießen Sie die Gussteile

- Reinigen der Gussteile

- Fertigstellen der Gussteile

- Erfahren Sie mehr

Feingussprozess Übersicht

- Herstellung der Wachs-Spritzgusswerkzeuge

- Wachsmuster herstellen

- Wachsmuster zu einem Baum zusammenbauen

- Herstellung der Investitionsschale

- Die Form entwachsen

- Die Form vorheizen

- Gießen Sie die Gussteile

- Reinigen Sie die Gussteile

- Beenden Sie die Gussteile

Stellen Sie die Wachseinspritzwerkzeuge her

In der Antike wurden Wachsmuster aus Bienenwachs hergestellt, oft von Hand und nur einzeln. Heute werden Wachseinspritzdüsen verwendet, um für jedes hergestellte Gussteil ein Wachsmuster zu erstellen.Dieses Werkzeug ist eine dauerhafte Befestigung für jedes Teil und wird nur ersetzt, wenn es beschädigt ist oder wenn sich das Design ändert. Das Hauptmaterial, das für die Herstellung der Matrizen verwendet wird, ist Aluminium, und sie werden hauptsächlich mittels CNC-Bearbeitung hergestellt.

Die Form der Matrize entspricht einem negativen Relief des Endprodukts, wobei das Schrumpfen des Wachses und des Materials des Endgusses berücksichtigt wird. Da das für den Injektionsprozess verwendete Wachs nicht abrasiv ist, können Matrizen Hunderttausende von Schüssen mit minimaler Wartung und geringem Risiko einer Beschädigung / eines Austauschs der Matrize erzeugen.

Herstellung von Wachsmustern

Sobald das Wachsspritzwerkzeug fertig ist, wird das Musterwachs auf eine Temperatur gebracht, bei der es sich in einer halbflüssigen oder pastösen Konsistenz befindet. In diesem Zustand wird das Wachs in die Wachseinspritzdüse eingespritzt, um ein Wachsmuster zu bilden, das nur geringfügig größer ist als der hergestellte Endguss (aufgrund von Schrumpfung).

Sobald das Wachsspritzwerkzeug fertig ist, wird das Musterwachs auf eine Temperatur gebracht, bei der es sich in einer halbflüssigen oder pastösen Konsistenz befindet. In diesem Zustand wird das Wachs in die Wachseinspritzdüse eingespritzt, um ein Wachsmuster zu bilden, das nur geringfügig größer ist als der hergestellte Endguss (aufgrund von Schrumpfung).

Dieser Injektionsprozess wird so oft wiederholt, wie es erforderlich ist, um die Anzahl der Muster zu erzeugen, um die Bestellanforderungen zu erfüllen.

Die Zusammensetzung von Investmentwachs variiert je nach Verfahren oder Präferenz. Mehrere US-Patente wurden für bestimmte Wachszusammensetzungen zur Verwendung im Feinguss erteilt.

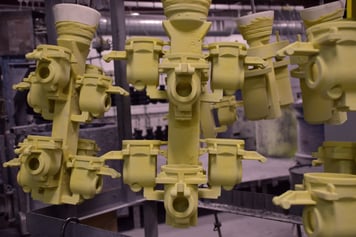

Montieren Sie Wachsmuster, um einen Baum zu bilden

Der Baum, der durch die Kombination mehrerer Wachsmuster entlang eines gemeinsamen Angusses gebildet wird, erhöht die Effizienz des Feingussprozesses erheblich. Anstatt jeweils ein Teil zu gießen, können mit diesen Baugruppen mehrere Muster die verbleibenden Schritte gemeinsam durchlaufen.

Nachdem eine bestimmte Anzahl von Wachsmustern erzeugt wurde, werden die Muster an Wachsstäben befestigt, um den Baum zu bilden, der manchmal als „Cluster“ bezeichnet wird.“ Die Muster sind dort angebracht, wo sich die Tore befinden, wo das Metall in den einzelnen Guss gelangt. Der Baum muss von ausreichender Größe sein, um genügend Futtermetall bereitzustellen, um während des Metallverfestigungsprozesses ein solides Gießen zu ermöglichen.

Die Anzahl der Muster, die zum Baum zusammengefügt werden, ist einer der Hauptfaktoren für den Stückpreis des endgültigen Gussteils: Mehr Muster pro Baum können zu einem niedrigeren Stückpreis führen.

Herstellung der Investitionsschale

Die zusammengebauten Bäume werden dann nacheinander in feuerfeste Schlämme (flüssige Mischungen hitzebeständiger Materialien) getaucht und mit verschiedenen Größen und Arten von Sand oder Stuck beschichtet, um eine Keramikschale um das Wachs zu erzeugen. Wenn die Bäume beschichtet sind, wird Wachs an einem Ende freigelegt, um die Entfernung in der folgenden Phase zu erleichtern.

Die erste Einbettschicht ist entscheidend für eine überlegene Oberflächengüte, einer der Vorteile des Feingussverfahrens. Die erste Aufschlämmungsschicht wird aufgetragen, indem der Wachsbaum in einen gut gemischten Bottich mit Aufschlämmung auf Zirkonbasis getaucht wird, mit einer Konsistenz ähnlich der Latexfarbe. Die Baugruppe wird dann mit Zirkonsand bedeckt und trocknen gelassen. Nach dem Trocknen wird die Baugruppe in zusätzliche Schlämme getaucht und mit zunehmend groben Quarzsanden beschichtet, die zum Aufbau der Formfestigkeit verwendet werden.

Zwischen jeder Schlamm- / Sandbeschichtung werden die Formen zwischen 8 und 24 Stunden trocknen gelassen. Der Formenbauschritt (Herstellung der Einbettschale) des Feingussprozesses erfordert den größten Zeitaufwand.

Entwachsen Sie die Form

Die vollständig beschichtete Keramikform ist nun bereit, das Wachs zu entfernen, um das Metall in die Form zu gießen. Um diese Aufgabe zu erfüllen, werden die Formen mit dem wachsfreien Ende nach unten in einen Autoklaven gegeben. Der Autoklav wird geschlossen, und Dampf wird in den Autoklaven in einer Angelegenheit von Sekunden eingespritzt, der das Schiff unter Druck setzt und die Formen Temperaturen aussetzt, die 300F übersteigen. Der Dampf erhitzt das Wachs, und der Druck des Dampfes wird angefordert, um den Druck der Heizung auszugleichen und Wachs innerhalb der Formen erweitert.

Wenn sich das Wachs erwärmt, schmilzt es schnell und läuft schnell aus dem offenen Ende der Form ab. Nahezu 100% des Wachses werden aufgefangen und zur erneuten Verwendung im Wachsinjektionsprozess recycelt. Nach kurzer Zeit werden die Formen aus dem Autoklaven genommen und abkühlen und trocknen gelassen.

Dieser Aspekt des Prozesses veranschaulicht die Vielseitigkeit des Feingusses. Bei anderen Gießverfahren müssen Formen geöffnet werden (normalerweise sind zwei Seiten durch ein Scharnier verbunden), um das Muster zu entfernen. Im Feinguss kann das Muster einfach herausgeschmolzen werden, was viel mehr Details in einer nahtlosen Form ermöglicht.

“ “ Wachs“ Gießen?

Durch Prozessverbesserungen geht Wachs aus Mustern nicht mehr „verloren.“ Stattdessen kann ein großer Prozentsatz des geschmolzenen Wachses gesammelt, gereinigt und in zukünftigen Mustern wiederverwendet werden.

Die Form vorheizen

Die entwachste Keramikform ist nicht ganz bereit, mit geschmolzenem Metall gefüllt zu werden; Wie bei jeder Keramik muss sie gebrannt werden, um sie auf eine ausreichende Temperatur zu bringen, um das Gießen von geschmolzenem Metall aufzunehmen. Die Formen werden in einen Ofen geladen, der sie auf 1.900 Grad Fahrenheit erhitzt und es ihnen ermöglicht, bei dieser Temperatur für eine bestimmte Zeit zu härten. Bei diesem Brennvorgang werden auch Wachsreste in den Formen ausgebrannt, die zu Gussfehlern führen können.

Dieser zusätzliche Erwärmungsprozess erfüllt vier Aufgaben:

- Gewährleistung der vollständigen Entfernung von Musterwachs;

- Stärkung der Formwände;

- Dem geschmolzenen Metall ermöglichen, seine Liquidität zu behalten, während es sich durch die Form bewegt;

- Bietet eine verbesserte Maßgenauigkeit, indem Form und Guss beim Abkühlen zusammenschrumpfen können.

Gießen Sie die Gussteile

Wenn die Formen gebrannt und auf Brenntemperatur gehalten wurden, wird das zu gießende Metall geschmolzen und zum Gießen vorbereitet. Induktionsöfen schmelzen das Metall unter Verwendung von Elektrizität und Magnetismus, um Wärme zu erzeugen, und verflüssigen schnell Metallbarren auf Temperaturen nahe 3.000 Grad F. Die Chemie des Metalls wird mit einem Spektrometer bestätigt, und das Gießen der Formen beginnt.

Die Methode zum Gießen hängt vom verwendeten Material, der Größe der Form und den vorhandenen Einrichtungen ab. Variationen umfassen: Schwerkraftgießen, Vakuumgießen und Vakuumdruckgießen (VPC). Beim Schwerkraftgießen werden die gebrannten Formen, immer noch etwa 1.900 Grad Fahrenheit, aus den Öfen gezogen und zum Gießen in den Ofen gebracht. Das Metall tritt schnell in den Formhohlraum ein, und wenn die Formen zum Abkühlen beiseite gestellt werden, beginnt sich das Metall in den Formen zu verfestigen.

Reinigen der Gussteile

Die jetzt bei Raumtemperatur gegossenen Gussteile werden durch Entfernen des keramischen Formmaterials und Wegsägen oder Wegschleifen „gereinigt“. Die einst starke Keramikform ist verbraucht und kann durch Vibration und Strahlen weggeschüttelt werden. Einzelne Gussteile werden vom Metallbaum abgeschnitten und die Tore (an denen die Gussteile am Baum befestigt waren) werden durch Schleifvorgänge entfernt. Die Gussteile werden dann sandgestrahlt, um eventuelle Keramikreste zu entfernen und die Oberflächengüte für die Inspektion zu verbessern.

Fertigstellen der Gussteile

Die letzten Schritte des Feingussprozesses variieren stark von Teil zu Teil. Die meisten Gussteile erhalten eine Wärmebehandlung, um die physikalischen Eigenschaften des Materials zu verbessern. Nach der Wärmebehandlung werden die Gussteile erneut gestrahlt und vor dem Versand einer Endkontrolle unterzogen. Viele Feingussteile sind in der Nähe von Nettoform- oder Nettoformprodukten, was bedeutet, dass sie maßgenau genug sind, um wenig Bearbeitung zu erfordern. Daher werden vor dem Versand detaillierte Mess- und Inspektionsvorgänge durchgeführt, um zu bestätigen, dass die Teile alle Kundenanforderungen erfüllen.

Erfahren Sie mehr

Dieser Beitrag ist ein Auszug aus unserem umfassenden Leitfaden zum Feinguss, dem Investment Casting Process Guide. Der Leitfaden ist als kostenloser eBook-Download verfügbar. Klicken Sie unten, um loszulegen!