Bakgrund

sammansatta skogsprodukter, eller konstruerat trä, hänvisar till material av trä som är limmade ihop. I USA produceras ungefär 21 miljoner ton (21,3 miljoner ton) kompositträ årligen. De mer populära kompositmaterialen inkluderar plywood, blockboard, fiberboard, spånskiva och laminerat fanervirke. De flesta av dessa produkter är baserade på vad som tidigare var avfall av trärester eller lite använda eller icke-kommersiella arter. Mycket lite råmaterial går förlorat vid tillverkning av kompositer.

Medium density fiberboard (MDF) är en generisk term för en panel som huvudsakligen består av lignocellulosafibrer i kombination med ett syntetiskt harts eller annat lämpligt bindningssystem och binds samman under värme och tryck. Panelerna komprimeras till en densitet av 0,50 till 0,80 specifik vikt (31-50 lb/ft.3) tillsatser kan införas under tillverkningen för att förbättra vissa egenskaper. Eftersom fiberboard kan skäras i ett brett spektrum av storlekar och former, applikationer är många, inklusive industriella förpackningar, displayer, utställningar, leksaker och spel, möbler och skåp, väggpaneler, gjutning, och dörrdelar.

ytan på MDF är platt, slät, enhetlig, tät och fri från knutar och kornmönster, vilket gör efterbehandling enklare och konsekvent. Den homogena kanten av MDF möjliggör invecklade och exakta bearbetnings-och efterbehandlingstekniker. Trimavfall reduceras också avsevärt vid användning av MDF jämfört med andra substrat. Förbättrad stabilitet och styrka är viktiga tillgångar i MDF, med stabilitet som bidrar till att hålla exakta toleranser i noggrant skurna delar. Det är ett utmärkt substitut för massivt trä i många interiörapplikationer. Möbelproducenter präglar också ytan med tredimensionella mönster, eftersom MDF har en jämn textur och konsekventa egenskaper.

MDF-marknaden har vuxit snabbt i USA under de senaste 10 åren. Leveranserna ökade med 62% och anläggningskapaciteten ökade med 60%. Idag konsumeras över en miljard kvadratmeter (93 miljoner kvm) MDF i Amerika varje år. Världens MDF-kapacitet ökade 30% 1996 till över 12 miljarder kvadratfot (1,1 miljarder kvm), och det finns nu över 100 anläggningar i drift.

historia

MDF utvecklades först i USA under 1960-talet, med produktion i Depostti, New York. En liknande produkt, hardboard (komprimerad fiberboard), uppfanns av misstag av William Mason 1925, medan han försökte hitta en användning för de enorma mängder träflis som kastades av timmerverk. Han försökte pressa träfiber i isoleringskort men producerade ett hållbart tunt ark efter att ha glömt att stänga av sin utrustning. Denna utrustning bestod av en blåslampa, en artonhundratalets brevpress och en gammal bilpanna.

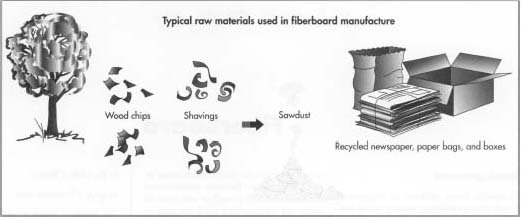

råvaror

träflis, spån och sågspån utgör vanligtvis råvarorna för fiberboard. Men med återvinning och miljöfrågor som blir normen används också papper, majssilke och till och med bagasse (fibrer från sockerrör). Andra material återvinns också till MDF. Ett företag använder torra avfallsmaterial

med en hastighet av 100 000 ton per år. Förutom träavfall används kartong, kartongdryckbehållare som innehåller plast och metaller, telefonkataloger och gamla tidningar på detta företag. Syntetiska hartser används för att binda fibrerna tillsammans och andra tillsatser kan användas för att förbättra vissa egenskaper.

tillverkningsprocessen

avancerad teknik och bearbetning har förbättrat kvaliteten på fiberboard. Dessa inkluderar innovationer inom träberedning, hartsrecept, pressteknik och panelslipningstekniker. Avancerad pressteknik har förkortat de totala presscyklerna, medan antistatisk teknik också har bidragit till ökad bandlivslängd under slipningsprocessen.

träförberedelse

- 1 att producera kvalitetsfiberplatta börjar med urval och förfining av råvarorna, varav de flesta återvinns från spån och flis som återvinns från sågverk och plywoodväxter. Råmaterialet avlägsnas först av alla metallföroreningar med hjälp av en magnet. Därefter separeras materialet i stora bitar och små flingor. Flingor separeras i sågspån och träflishögar.

- 2 materialet skickas via en magnetdetektor igen, där det avvisade materialet separeras för återanvändning som bränsle. Bra material samlas in och skickas till en försteamingbehållare. I behållaren injiceras ånga för att värma och mjukna materialet. Fibrerna matas först in i en sidoskruvmatare och sedan in i en pluggskruvmatare, som komprimerar fibrerna och tar bort vatten. Det komprimerade materialet matas sedan in i en raffinör, som tårar materialet i användbara fibrer. Ibland kan fibern genomgå ett andra raffineringssteg för att förbättra fiberrenheten. Större motorer på raffinaderierna används ibland för att sikta ut främmande föremål från processen.

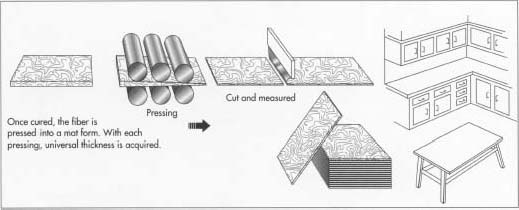

härdning och pressning

-

3 harts tillsätts före raffineringssteget för att kontrollera formaldehydtoleranserna i blandningen, och efter raffinering tillsätts en katalysator. Fibrerna blåses sedan in i en blixtrörstork, som värms upp av antingen olja eller gas. Förhållandet mellan fast harts och fiber kontrolleras noggrant genom att väga varje ingrediens. Därefter pressas fibern genom scalping rullar för att producera en matta med likformig tjocklek. Denna matta går igenom flera pressningssteg för att producera en mer användbar storlek och trimmas sedan till önskad bredd före det sista pressningssteget. En kontinuerlig press utrustad med en stor trumma komprimerar mattan med en jämn hastighet genom att övervaka mattans höjd. Pressar är utrustade med elektroniska kontroller för att ge exakt densitet och styrka. Den resulterande brädan skärs till lämplig längd med sågar före kylning.

pressar har motviktiga, samtidiga stängningssystem som använder hydraulcylindrar för att åstadkomma plattutjämning, vilket vid drift i samband med en fyrpunktspositionskontroll ger större individuell paneltjocklekskontroll. Hydrauliksystemet kan stänga pressen vid hastigheter och tryck som minskar styrelsens precure-problem samtidigt som de totala presscyklerna förkortas.

panelslipning

- 4 för att uppnå en jämn yta slipas panelerna med bälten belagda med slipmedel. Kiselkarbid har vanligtvis använts, men med kravet på finare ytor används andra keramiska slipmedel, inklusive zirkoniumoxid aluminiumoxid och aluminiumoxid. Åttondelsliputrustning och dubbelsidig gradering förbättrar Ytans jämnhet konsistens. Antistatisk teknik används för att avlägsna statisk elektricitet som bidrar till snabb belastning och överdriven slipning av damm, vilket ökar bältets livslängd.

efterbehandling

- 5 paneler kan genomgå en mängd olika efterbehandlingssteg beroende på slutprodukten. Ett brett utbud av lackfärger kan appliceras, liksom olika träkornsmönster. Guillotinskärning används för att skära fiberplattan i stora ark (till exempel 100 tum bred). För mindre arkstorlekar som 42 x 49 tum (107 x 125 cm) används stansning. Specialmaskiner används för att skära fiberboard i smala remsor med 1-24 tum (2,5 -61 cm) bredder.

- 6 Lamineringsmaskiner används för att applicera vinyl, folie och andra material på ytan. Denna process innefattar avlindning av en rulle fiberboardmaterial, skickar den mellan två rullar där limet appliceras, kombinerar den limbelagda fiberplattan med lamineringsmaterialet mellan en annan uppsättning rullar och skickar de kombinerade materialen in i laminatorn.

kvalitetskontroll

de flesta MDF-anläggningar använder datoriserad processtyrning för att övervaka varje tillverkningssteg och för att upprätthålla produktkvaliteten. I kombination med kontinuerliga viktbälten, basviktmätare, densitetsprofilmonitorer och tjockleksmätare bibehålls produktkonsistensen. Dessutom har American National Standards Institute fastställt produktspecifikationer för varje applikation, liksom gränsvärden för formaldehydutsläpp. Eftersom miljöregler och marknadsförhållanden fortsätter att förändras revideras dessa standarder.

den senaste standarden för MDF, ANSI Standard A208.2, är den tredje versionen av denna industristandard. Denna standard klassificerar MDF efter densitet och användning (interiör eller exteriör) och identifierar fyra interiörproduktkvaliteter. SPECIFIKATIONER identifierade inkluderar fysikaliska och mekaniska egenskaper, dimensionstoleranser och formaldehydemissionsgränser. SPECIFIKATIONER presenteras i både metriska och tum-pund gränser.

fysikaliska och mekaniska egenskaper hos den färdiga produkten som mäts inkluderar densitet och specifik vikt, hårdhet, brottmodul, nötningsbeständighet, slaghållfasthet, elasticitetsmodul och draghållfasthet. Dessutom mäts också vattenabsorption, tjocklekssvullnad och inre bindningsstyrka. American Society for Testing of Materials har utvecklat en standard (D-1037) för att testa dessa egenskaper.

framtiden

även om över 750 nya anläggningar tillkom 1996 förväntades MDF-Konsumtionen 1997 falla så mycket som 10% under den beräknade nivån. Användningsgraden har sjunkit för vissa marknader och exporten har minskat. Trots denna trend kommer vissa anläggningar att fortsätta investera i högteknologisk utrustning och miljökontroller för att producera en högkvalitativ produkt.

miljöbestämmelser kommer att fortsätta att utmana fiberboardindustrin. Även om urea-formaldehydhartser används dominerande i MDF-industrin på grund av deras låga kostnader och snabba härdningsegenskaper, har de potentiella problem med formaldehydutsläpp. Fenolformaldehydhartser är en möjlig lösning, eftersom de inte avger formaldehyd efter härdning. Dessa hartser är dock dyrare, men preliminär forskning har visat att den kan användas i mycket mindre kvantiteter och uppnå liknande bearbetningstider som ureahartset.

framsteg inom tillverkningsteknik kommer också att fortsätta, inklusive panelbearbetningsmaskiner och skärverktyg. Pressmaskiner kommer så småningom att utvecklas som eliminerar precure och minskar individuell paneltjocklek variation. MDF och andra konstruerade träprodukter blir ännu mer konsekventa i kantegenskaper och ytjämnhet och har bättre fysikaliska egenskaper och tjocklekskonsistens. Dessa förbättringar kommer att leda till fler möbler och skåp tillverkar införliva sådana produkter i sina konstruktioner.

om att lära sig mer

tidskrifter

”köpare och specifiers guide till spånskivor och MDF.”Trä & träprodukter, januari 1996, s. 67-75.

Koenig, Karen. ”Nya MDF anläggning är hög på teknik och kvalitet.”Trä & träprodukter, April 1996, s. 68-74.

”Lasani Trä—det perfekta träutbytet.”Ekonomisk översyn, April 1996, s. 48.

Margosian, Rik. ”Nya standarder för spånskiva och MDF.”Trä & träprodukter, januari 1994, s. 90-92.

Andra

Spånskivor/Medium Density Fiberboard Institute. http://www.pbmdf.com(9 juli 1997).

— Laurel M. Sheppard