context

produsele forestiere compozite sau lemnul prelucrat se referă la materiale din lemn lipite împreună. În Statele Unite, aproximativ 21 de milioane de tone (21,3 milioane de tone metrice) de lemn compozit sunt produse anual. Cele mai populare materiale compozite includ placaj, panel, PFL, pal și cherestea furnir laminat. Majoritatea acestor produse se bazează pe ceea ce au fost anterior reziduuri de deșeuri de lemn sau specii puțin utilizate sau necomerciale. Foarte puțină materie primă se pierde în fabricarea compozitelor.

PFL de densitate medie (MDF) este un termen generic pentru un panou compus în principal din fibre lignocelulozice combinate cu o rășină sintetică sau alt sistem de lipire adecvat și lipite împreună sub căldură și presiune. Panourile sunt comprimate la o densitate de 0,50 până la 0,80 greutate specifică (31-50 lb/ft.3) aditivii pot fi introduși în timpul fabricării pentru a îmbunătăți anumite proprietăți. Deoarece PFL poate fi tăiat într-o gamă largă de dimensiuni și forme, aplicațiile sunt multe, inclusiv ambalaje industriale, afișaje, exponate, jucării și jocuri, mobilier și dulapuri, panouri de perete, turnare și piese de ușă.

suprafața MDF este plană, netedă, uniformă, densă și fără noduri și modele de cereale, făcând operațiunile de finisare mai ușoare și consecvente. Marginea omogenă a MDF permite tehnici complexe și precise de prelucrare și finisare. Deșeurile de tăiere sunt, de asemenea, reduse semnificativ atunci când se utilizează MDF în comparație cu alte substraturi. Stabilitatea și rezistența îmbunătățite sunt active importante ale MDF, stabilitatea contribuind la menținerea toleranțelor precise în piesele tăiate cu precizie. Este un substitut excelent pentru lemnul masiv în multe aplicații interioare. De asemenea, producătorii de mobilă ștanțează suprafața cu modele tridimensionale, deoarece MDF are o textură atât de uniformă și proprietăți consistente.

piața MDF a crescut rapid în Statele Unite în ultimii 10 ani. Livrările au crescut cu 62%, iar capacitatea fabricii a crescut cu 60%. Astăzi, peste un miliard de metri pătrați (93 milioane mp) de MDF este consumat în America în fiecare an. Capacitatea mondială de MDF a crescut cu 30% în 1996 la peste 12 miliarde de metri pătrați (1,1 miliarde de metri pătrați), iar acum există peste 100 de plante în funcțiune.

istoric

MDF a fost dezvoltat pentru prima dată în Statele Unite în anii 1960, producția începând din Deposti, New York. Un produs similar, PFL (PFL comprimat), a fost inventat accidental de William Mason în 1925, în timp ce încerca să găsească o utilizare pentru cantitățile uriașe de așchii de lemn care erau aruncate de fabricile de Cherestea. El încerca să apese fibra de lemn în placa de izolație, dar a produs o foaie subțire durabilă după ce a uitat să-și închidă echipamentul. Acest echipament consta dintr-o torță de lovitură, o presă de scrisori din secolul al XVIII-lea și un cazan vechi de automobile.

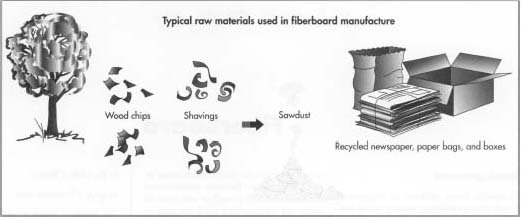

materii prime

așchii de lemn, așchii și rumeguș de obicei alcătuiesc materiile prime pentru PFL. Cu toate acestea, odată cu reciclarea și problemele de mediu devenind norma, se folosesc și deșeuri de hârtie, mătase de porumb și chiar bagasse (fibre din trestie de zahăr). Alte materiale sunt reciclate și în MDF. O companie utilizează deșeuri uscate

la o rată de 100.000 de tone pe an. În plus față de deșeurile de lemn, cartonul, recipientele de băuturi din carton care conțin materiale plastice și metale, directoare telefonice și ziare vechi sunt utilizate la această companie. Rășinile sintetice sunt utilizate pentru a lega fibrele împreună și alți aditivi pot fi utilizați pentru a îmbunătăți anumite proprietăți.

procesul de fabricație

tehnologia avansată și prelucrarea au îmbunătățit calitatea plăcilor fibrolemnoase. Acestea includ inovații în pregătirea lemnului, rețete de rășină, tehnologie de presare și tehnici de șlefuire a panourilor. Tehnologia avansată de presare a scurtat ciclurile generale de presare, în timp ce tehnologia antistatică a contribuit, de asemenea, la creșterea duratei de viață a centurii în timpul procesului de șlefuire.

pregătirea lemnului

- 1 producerea PFL de calitate începe cu selectarea și rafinarea materiilor prime, dintre care majoritatea sunt reciclate din așchii și așchii recuperate de la Gatere și fabrici de placaj. Materia primă este mai întâi îndepărtată de orice impurități metalice folosind un magnet. Apoi, materialul este separat în bucăți mari și fulgi mici. Fulgii sunt separați în grămezi de rumeguș și așchii de lemn.

- 2 materialul este trimis din nou printr-un detector magnetic, Materialul respins fiind separat pentru reutilizare ca combustibil. Materialul bun este colectat și trimis într-un coș de presteaming. În Coș, aburul este injectat pentru a încălzi și înmuia materialul. Fibrele sunt introduse mai întâi într-un alimentator cu șurub lateral și apoi într-un alimentator cu șurub, care comprimă fibrele și îndepărtează apa. Materialul comprimat este apoi introdus într-un rafinator, care rupe materialul în fibre utilizabile. Uneori, fibra poate suferi o a doua etapă de rafinare pentru a îmbunătăți puritatea fibrelor. Motoarele mai mari de pe rafinării sunt uneori folosite pentru a cerne obiecte străine din proces.

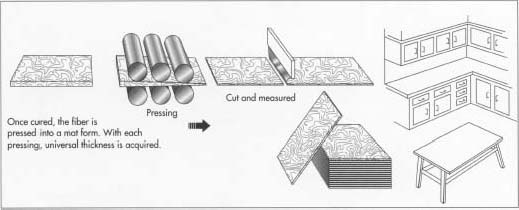

întărire și presare

-

3 rășina este adăugată înainte de etapa de rafinare pentru a controla toleranțele de formaldehidă din amestec, iar după rafinare, se adaugă un catalizator. Fibrele sunt apoi suflate într-un uscător cu tub flash, care este încălzit fie cu petrol, fie cu gaz. Raportul dintre rășina solidă și fibră este controlat cu atenție prin cântărirea fiecărui ingredient. Apoi, fibra este împinsă prin role de scalping pentru a produce un covor de grosime uniformă. Acest covor trece prin mai multe etape de presare pentru a produce o dimensiune mai utilizabilă și apoi este tăiat la lățimea dorită înainte de etapa finală de presare. O presă continuă echipată cu un tambur mare comprimă covorașul la o rată uniformă prin monitorizarea înălțimii covorului. Presele sunt echipate cu comenzi electronice pentru a asigura densitatea și rezistența exacte. Placa rezultată este tăiată la lungimea corespunzătoare folosind ferăstraie înainte de răcire.

presele au sisteme de închidere simultane contrabalansate care utilizează cilindri hidraulici pentru a efectua nivelarea plăcilor, care atunci când funcționează împreună cu un control al poziției în patru puncte oferă un control individual mai mare al grosimii panoului. Sistemul hidraulic poate închide presa la viteze și presiuni care reduc problemele Precure ale plăcii în timp ce scurtează ciclurile generale de presare.

șlefuirea panoului

- 4 pentru a obține un finisaj neted, panourile sunt șlefuite folosind curele acoperite cu abrazivi. Carbura de siliciu a fost de obicei utilizată, dar cu cerința pentru suprafețe mai fine, sunt utilizate alte abrazive ceramice, inclusiv alumina de zirconiu și oxidul de aluminiu. Echipamentul de șlefuire cu opt capete și gradarea pe două fețe îmbunătățesc consistența netezimii suprafeței. Tehnologia antistatică este utilizată pentru a îndepărta electricitatea statică care contribuie la încărcarea rapidă și praful excesiv de șlefuit, crescând astfel durata de viață a centurii.

finisare

- 5 panourile pot suferi o varietate de etape de finisare în funcție de produsul final. Se poate aplica o mare varietate de culori de lac, precum și diverse modele de cereale din lemn. Tăierea ghilotinei este utilizată pentru a tăia placa de fibră în foi mari (de exemplu 100 inci lățime). Pentru dimensiuni mai mici de foi, cum ar fi 42 x 49 in (107 x 125 cm), se utilizează tăierea matriței. Mașinile de specialitate sunt utilizate pentru tăierea plăcilor fibrolemnoase în benzi înguste de 1-24 in (2,5 -61 cm) lățimi.

- 6 mașinile de laminare sunt utilizate pentru a aplica vinil, folie și alte materiale pe suprafață. Acest proces implică desfacerea unei role de material din fibră de sticlă, trimiterea acesteia între două role în care se aplică adezivul, combinarea plăcii de fibre acoperite cu adeziv cu materialul de laminare între un alt set de role și trimiterea materialelor combinate în laminator.

controlul calității

majoritatea plantelor MDF utilizează controlul computerizat al procesului pentru a monitoriza fiecare etapă de fabricație și pentru a menține calitatea produsului. În combinație cu centurile de greutate continuă, indicatoarele de greutate de bază, monitoarele de profil de densitate și indicatoarele de grosime, consistența produsului este menținută. În plus, Institutul Național de standarde americane a stabilit specificații de produs pentru fiecare aplicație, precum și limite de emisie de formaldehidă. Pe măsură ce reglementările de mediu și condițiile pieței continuă să se schimbe, aceste standarde sunt revizuite.

cel mai recent standard pentru MDF, standardul ANSI A208.2, este a treia versiune a acestui standard industrial. Acest standard clasifică MDF după densitate și utilizare (interior sau exterior) și identifică patru clase de produse interioare. Specificațiile identificate includ proprietățile fizice și mecanice, toleranțele dimensionale și limitele de emisie de formaldehidă. Specificațiile sunt prezentate atât în limitele metrice, cât și în limitele inch-pound.

proprietățile fizice și mecanice ale produsului finit care sunt măsurate includ densitatea și greutatea specifică, duritatea, modulul de rupere, rezistența la abraziune, rezistența la impact, modulul de elasticitate și rezistența la tracțiune. În plus, se măsoară și absorbția apei, umflarea grosimii și rezistența legăturii interne. Societatea Americană pentru testarea materialelor a dezvoltat un standard (D-1037) pentru testarea acestor proprietăți.

viitorul

deși au fost adăugate peste 750 de plante noi în 1996, consumul de MDF din 1997 era de așteptat să scadă cu până la 10% sub nivelul proiectat. Ratele de utilizare au scăzut pentru anumite piețe, iar exporturile au scăzut. În ciuda acestei tendințe, unele fabrici vor continua să investească în echipamente de înaltă tehnologie și controale de mediu pentru a produce un produs de înaltă calitate.

reglementările de mediu vor continua să conteste industria plăcilor fibrolemnoase. Deși rășinile uree-formaldehidice sunt utilizate în mod dominant în industria MDF din cauza costurilor reduse și a caracteristicilor de întărire rapidă, acestea au probleme potențiale cu emisia de formaldehidă. Rășinile fenol-formaldehidice sunt o soluție posibilă, deoarece nu emit formaldehidă după vindecare. Aceste rășini sunt, totuși, mai scumpe, dar cercetările preliminare au arătat că pot fi utilizate în cantități mult mai mici și pot obține timpi de procesare similari cu rășina de uree.

vor continua, de asemenea, progresele în tehnologia de fabricație, inclusiv mașinile de prelucrare a panourilor și instrumentele de tăiere. Mașinile de presare vor fi dezvoltate în cele din urmă, care elimină precure și reduc variația individuală a grosimii panoului. MDF și alte produse din lemn proiectate vor deveni și mai consistente în ceea ce privește caracteristicile marginilor și netezimea suprafeței și vor avea proprietăți fizice mai bune și consistență a grosimii. Aceste îmbunătățiri vor duce la mai multe mobilier și cabinet produce încorporează astfel de produse în desenele lor.

unde să aflați mai multe

periodice

„Ghidul cumpărătorilor și specificatorilor pentru plăci aglomerate și MDF.”Lemn & produse din lemn, ianuarie 1996, pp. 67-75.

Koenig, Karen. „Noua fabrică MDF este bogată în tehnologie și calitate.”Lemn & produse din lemn, aprilie 1996, pp. 68-74.

„lemn de Lasani—inlocuirea ideala a lemnului.”Revista economică, aprilie 1996, p. 48.

Margosian, Bogat. „Noi standarde pentru plăci aglomerate și MDF.”Lemn & produse din lemn, ianuarie 1994, pp. 90-92.

Altele

Institutul De Plăci Aglomerate/Fibre De Densitate Medie. http://www.pbmdf.com(9 iulie 1997).

— Laurel M. Sheppard