Informacje ogólne

złożone produkty leśne lub drewno techniczne odnoszą się do materiałów wykonanych z drewna, które są ze sobą sklejone. W Stanach Zjednoczonych rocznie produkuje się około 21 mln ton (21,3 mln ton metrycznych) drewna kompozytowego. Bardziej popularne materiały kompozytowe to sklejka, Płyta stolarska, Płyta pilśniowa, Płyta wiórowa i fornir laminowany. Większość z tych produktów opiera się na tym, co było wcześniej odpadami drzewnymi lub mało używanymi lub niekomercyjnymi gatunkami. W produkcji kompozytów traci się bardzo mało surowca.

Płyta pilśniowa średniej gęstości (MDF) jest ogólnym terminem dla panelu składającego się głównie z włókien lignocelulozowych połączonych z żywicą syntetyczną lub innym odpowiednim systemem łączenia i połączonych ze sobą pod wpływem ciepła i ciśnienia. Panele są ściskane do gęstości 0,50 do 0,80 ciężaru właściwego (31-50 lb/ft.3) dodatki mogą być wprowadzane podczas produkcji w celu poprawy niektórych właściwości. Ponieważ płyty pilśniowe można ciąć w szerokiej gamie rozmiarów i kształtów, zastosowań jest wiele, w tym opakowań przemysłowych, wyświetlaczy, eksponatów, zabawek i gier, mebli i szafek, paneli ściennych, formowania i części drzwi.

powierzchnia MDF jest płaska, gładka, jednolita, gęsta i wolna od sęków i wzorów ziaren, dzięki czemu operacje wykończeniowe są łatwiejsze i spójne. Jednorodna krawędź płyty MDF umożliwia skomplikowaną i precyzyjną obróbkę i techniki wykończeniowe. Odpady wykończeniowe są również znacznie zmniejszone przy użyciu MDF w porównaniu do innych podłoży. Zwiększona stabilność i wytrzymałość są ważnymi atutami płyty MDF, a stabilność przyczynia się do utrzymywania dokładnych tolerancji w precyzyjnie wyciętych częściach. Jest doskonałym substytutem litego drewna w wielu zastosowaniach wewnętrznych. Producenci mebli również tłoczą powierzchnię trójwymiarowymi wzorami, ponieważ MDF ma taką równą fakturę i spójne właściwości.

rynek MDF gwałtownie wzrósł w Stanach Zjednoczonych w ciągu ostatnich 10 lat. Dostawy wzrosły o 62% , a moce produkcyjne o 60%. Obecnie w Ameryce co roku zużywa się ponad miliard stóp kwadratowych (93 miliony m2) MDF. Światowa pojemność MDF wzrosła o 30% w 1996 r.do ponad 12 mld stóp kwadratowych (1,1 mld m kw.), a obecnie działa ponad 100 zakładów.

Historia

MDF został po raz pierwszy opracowany w Stanach Zjednoczonych w latach 60. Podobny produkt, Płyta pilśniowa (compressed fiberboard), został przypadkowo wynaleziony przez Williama Masona w 1925 roku, gdy próbował znaleźć zastosowanie dla ogromnych ilości zrębków, które były wyrzucane przez tartaki. Próbował wcisnąć Włókno drzewne do płyty izolacyjnej, ale wyprodukował trwały cienki arkusz po tym, jak zapomniał wyłączyć swój sprzęt. Wyposażenie to składało się z palnika, osiemnastowiecznej prasy do listów i Starego kotła samochodowego.

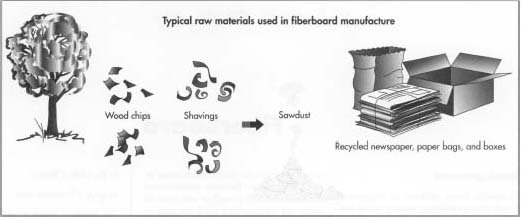

surowce

zrębki, wióry i trociny zwykle stanowią surowce do produkcji płyt pilśniowych. Jednak w związku z tym, że recykling i kwestie środowiskowe stają się normą, wykorzystuje się również makulaturę, jedwab kukurydziany, a nawet bagasse (włókna z trzciny cukrowej). Inne materiały są również poddawane recyklingowi w MDF. Jedna firma wykorzystuje suche materiały odpadowe

w tempie 100 000 ton rocznie. Oprócz odpadów drzewnych w tej firmie używane są kartony, kartonowe pojemniki na napoje zawierające Tworzywa sztuczne i metale, książki telefoniczne i stare gazety. Żywice syntetyczne są używane do wiązania włókien ze sobą i inne dodatki mogą być stosowane w celu poprawy niektórych właściwości.

proces produkcji

zaawansowana technologia i przetwarzanie poprawiły jakość płyty pilśniowej. Należą do nich innowacje w zakresie przygotowania drewna, receptur żywicy, technologii pras i technik szlifowania płyt. Zaawansowana technologia prasowania skróciła ogólne cykle prasowania, a technologia Antystatyczna przyczyniła się również do wydłużenia żywotności taśmy podczas procesu szlifowania.

przygotowanie drewna

- 1 produkcja wysokiej jakości płyt pilśniowych rozpoczyna się od selekcji i udoskonalenia surowców, z których większość jest poddawana recyklingowi z wiórów i wiórów odzyskiwanych z tartaków i sklejek. Surowiec jest najpierw usuwany z wszelkich zanieczyszczeń metalowych za pomocą magnesu. Następnie materiał jest rozdzielany na duże kawałki i małe płatki. Płatki są rozdzielane na trociny i stosy wiórów.

- 2 materiał jest ponownie przesyłany przez czujnik magnetyczny, a odrzucony materiał jest oddzielany w celu ponownego użycia jako paliwo. Dobry materiał jest zbierany i wysyłany do kosza wstępnego. W pojemniku para jest wstrzykiwana w celu podgrzania i zmiękczenia materiału. Włókna są podawane najpierw do bocznego podajnika ślimakowego, a następnie do podajnika ślimakowego, który ściska włókna i usuwa wodę. Skompresowany materiał jest następnie podawany do rafinerii, która rozrywa materiał na użyteczne włókna. Czasami włókno może przejść drugi etap rafinacji w celu poprawy czystości włókien. Większe silniki w rafineriach są czasami używane do przesiewania ciał obcych z procesu.

utwardzanie i Prasowanie

-

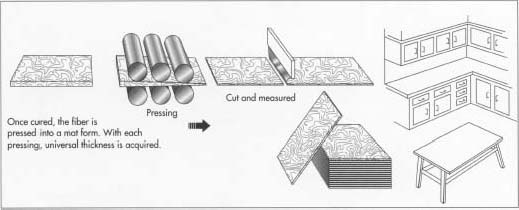

3 żywicę dodaje się przed etapem rafinacji, aby kontrolować tolerancje formaldehydu w mieszaninie, a po rafinacji dodaje się katalizator. Włókna są następnie wdmuchiwane do suszarki z lampą błyskową, która jest ogrzewana olejem lub gazem. Stosunek stałej żywicy do włókna jest dokładnie kontrolowany przez ważenie każdego składnika. Następnie włókno jest przepychane przez rolki skalpujące, aby uzyskać matę o jednolitej grubości. Ta mata przechodzi przez kilka kroków prasowania, aby uzyskać bardziej użyteczny rozmiar, a następnie jest przycinana do żądanej szerokości przed ostatnim krokiem prasowania. Prasa ciągła wyposażona w duży bęben ściska matę w równomiernym tempie, monitorując wysokość maty. Prasy są wyposażone w elektroniczne sterowanie, aby zapewnić dokładną gęstość i wytrzymałość. Otrzymana deska jest cięta na odpowiednią długość za pomocą pił przed schłodzeniem.

Prasy mają zrównoważone, jednoczesne Systemy zamykania, które wykorzystują Siłowniki hydrauliczne do wyrównywania płyt, co podczas pracy w połączeniu z czteropunktową kontrolą położenia zapewnia większą indywidualną kontrolę grubości płyty. Układ hydrauliczny może zamykać prasę przy prędkościach i ciśnieniach, które zmniejszają problemy z wstępną obróbką płyty, jednocześnie skracając ogólne cykle prasowania.

Szlifowanie paneli

- 4 Aby uzyskać gładkie wykończenie, panele są szlifowane za pomocą taśm pokrytych materiałami ściernymi. Zwykle stosuje się węglik krzemu, ale w przypadku wymagań dotyczących drobniejszych powierzchni stosuje się inne ceramiczne materiały ścierne, w tym tlenek cyrkonu i tlenek glinu. Osiem głowic szlifierskich i dwustronne Stopniowanie poprawia spójność gładkości powierzchni. Technologia Antystatyczna służy do usuwania elektryczności statycznej, która przyczynia się do szybkiego ładowania i nadmiernego pyłu szlifierskiego, zwiększając w ten sposób żywotność taśmy.

- 5 Panele mogą być poddawane różnym krokom wykończeniowym w zależności od produktu końcowego. Można zastosować szeroką gamę kolorów lakieru, a także różne wzory słojów drewna. Cięcie gilotynowe służy do cięcia płyty pilśniowej na duże arkusze (na przykład 100 cali szerokości). W przypadku mniejszych arkuszy, takich jak 42 na 49 cali (107 na 125 cm), stosuje się sztancowanie. Maszyny specjalne służą do cięcia płyt pilśniowych na wąskie taśmy o szerokości 1-24 cali (2,5 -61 cm).

- 6 Maszyn Do Laminowania służy do nakładania winylu, folii i innych materiałów na powierzchnię. Proces ten polega na odwijaniu rolki materiału płyty pilśniowej, wysyłaniu jej między dwiema rolkami, w których nakłada się klej, łączeniu powlekanej klejem płyty pilśniowej z materiałem do laminowania między innym zestawem rolek i wysyłaniu połączonych materiałów do laminatora.

Kontrola jakości

większość zakładów MDF wykorzystuje skomputeryzowaną kontrolę procesu do monitorowania każdego etapu produkcji i utrzymania jakości produktu. W połączeniu z taśmami o ciągłym obciążeniu, podstawowymi miernikami ciężaru, monitorami profilu gęstości i grubościomierzami utrzymuje się konsystencję produktu. Ponadto American National Standards Institute ustalił specyfikacje produktów dla każdego zastosowania, a także limity emisji formaldehydu. Wraz ze zmianą przepisów dotyczących ochrony środowiska i warunków rynkowych normy te podlegają rewizji.

najnowszy standard MDF, ANSI Standard A208. 2, jest trzecią wersją tego standardu branżowego. Norma ta klasyfikuje płyty MDF według gęstości i Zastosowania (wewnętrzne lub zewnętrzne) i określa cztery wewnętrzne klasy produktów. Zidentyfikowane specyfikacje obejmują właściwości fizyczne i mechaniczne, tolerancje wymiarowe i limity emisji formaldehydu. Specyfikacje są przedstawione zarówno w granicach metrycznych, jak i calowych.

fizyczne i mechaniczne właściwości gotowego produktu, które są mierzone, obejmują gęstość i ciężar właściwy, twardość, moduł pęknięcia, odporność na ścieranie, udarność, moduł sprężystości i wytrzymałość na rozciąganie. Ponadto mierzy się również absorpcję wody, obrzęk grubości i siłę wiązania wewnętrznego. American Society for Testing of Materials opracowało standard (D-1037) do testowania tych właściwości.

przyszłość

chociaż w 1996 r. dodano ponad 750 nowych instalacji, spożycie MDF w 1997 r. miało spaść nawet o 10% poniżej przewidywanego poziomu. Wskaźniki wykorzystania spadły na niektórych rynkach, a eksport spadł. Pomimo tej tendencji niektóre zakłady będą nadal inwestować w zaawansowany technologicznie sprzęt i kontrole środowiskowe w celu wytworzenia produktu wysokiej jakości.

przepisy dotyczące ochrony środowiska będą nadal stanowić wyzwanie dla branży płyt pilśniowych. Chociaż żywice mocznikowo-formaldehydowe są dominująco stosowane w przemyśle MDF ze względu na ich niskie koszty i szybkie utwardzanie, mają potencjalne problemy z emisją Formaldehydu. Żywice fenolowo-formaldehydowe są możliwym rozwiązaniem, ponieważ nie emitują Formaldehydu po utwardzeniu. Żywice te są jednak droższe, ale wstępne badania wykazały, że można je stosować w znacznie mniejszych ilościach i osiągnąć podobny czas przetwarzania jak żywica mocznikowa.

postępy w technologii produkcji będą również kontynuowane, w tym Maszyny do obróbki płyt i narzędzia skrawające. Ostatecznie zostaną opracowane Maszyny do prasowania, które eliminują wstępną obróbkę i zmniejszają indywidualną zmianę grubości panelu. Płyty MDF i inne produkty z drewna konstrukcyjnego staną się jeszcze bardziej spójne pod względem właściwości krawędzi i gładkości powierzchni, a także będą miały lepsze właściwości fizyczne i konsystencję grubości. Te ulepszenia doprowadzą do tego, że więcej producentów mebli i szafek wprowadzi takie produkty do swoich projektów.

gdzie dowiedzieć się więcej

czasopisma

„Przewodnik kupujących i specyfikatorów do płyt wiórowych i MDF.”Drewno & Wyroby z drewna, styczeń 1996, s. 67-75.

Koenig, Karen. „Nowa fabryka MDF charakteryzuje się wysoką technologią i jakością.”Drewno & Wyroby z drewna, kwiecień 1996, s. 68-74.

„Lasani wood—idealny zamiennik drewna.”Przegląd ekonomiczny, kwiecień 1996, str. 48.

Margosian, Bogaty. „Nowe standardy dla płyt wiórowych i MDF.”Drewno & Wyroby z drewna, styczeń 1994, s. 90-92.

Inne

Instytut Płyt Wiórowych / Płyt Pilśniowych Średniej Gęstości. http://www.pbmdf.com (9 lipca 1997).

— Laurel M. Sheppard