odlewanie inwestycyjne, czasami znane jako odlewanie wosku traconego, jest metodą formowania metalu znaną z zdolności do wytwarzania części o wąskich tolerancjach, złożonych wnękach wewnętrznych i dokładnych wymiarach.

odlewanie inwestycyjne, czasami znane jako odlewanie wosku traconego, jest metodą formowania metalu znaną z zdolności do wytwarzania części o wąskich tolerancjach, złożonych wnękach wewnętrznych i dokładnych wymiarach.

jak omówiliśmy w naszym wprowadzeniu do Postu odlewania inwestycyjnego, podstawowa technika istnieje od tysiącleci. Przez lata innowacje w zakresie sprzętu i metodologii nadążały za popytem. Dziś odlewanie inwestycyjne jest jedną z najpopularniejszych form odlewania metali.

Czytaj dalej, aby dowiedzieć się więcej o unikalnym procesie odlewania inwestycyjnego.

przegląd procesu odlewania inwestycyjnego

- Wyprodukuj Oprzyrządowanie do wtrysku wosku

- Wyprodukuj wzory wosku

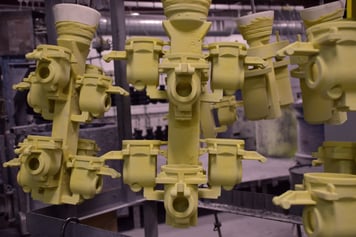

- zmontuj wzory wosku, aby uformować drzewo

- Wyprodukuj powłokę inwestycyjną

- Dewax formy

- wstępnie podgrzej formę

- wlej Odlewy

- Wyczyść Odlewy

- zakończ odlewy

wyprodukuj Oprzyrządowanie do wtrysku wosku

w czasach starożytnych wzory wosku były wykonane z wosku pszczelego, często ręcznie i tylko jeden na raz. Obecnie matryce do wtrysku wosku służą do tworzenia wzoru wosku dla każdego wyprodukowanego odlewu.To oprzyrządowanie jest stałym elementem dla każdej części i jest wymieniane tylko wtedy, gdy jest uszkodzone lub jeśli zmienia się projekt. Podstawowym materiałem używanym do produkcji matryc jest aluminium, a są one wytwarzane głównie przy użyciu obróbki CNC.

kształt matrycy odpowiada ujemnemu odciążeniu produktu końcowego, z dostosowaniem do skurczu wosku i materiału końcowego odlewu. Ponieważ wosk stosowany w procesie wtrysku nie jest ścierny, matryce mogą wytwarzać setki tysięcy strzałów przy minimalnej konserwacji i niskim ryzyku uszkodzenia/wymiany matrycy.

produkuj wzory wosku

gdy Oprzyrządowanie do wtrysku wosku jest gotowe, wosk wzór jest doprowadzany do temperatury, w której jest w konsystencji półpłynnej lub pasty. W tym stanie wosk jest wstrzykiwany do matrycy do wtrysku wosku, aby utworzyć wzór wosku, który jest nieco większy niż końcowy odlew (z powodu skurczu).

gdy Oprzyrządowanie do wtrysku wosku jest gotowe, wosk wzór jest doprowadzany do temperatury, w której jest w konsystencji półpłynnej lub pasty. W tym stanie wosk jest wstrzykiwany do matrycy do wtrysku wosku, aby utworzyć wzór wosku, który jest nieco większy niż końcowy odlew (z powodu skurczu).

ten proces wtrysku jest powtarzany tyle razy, ile jest wymagane, aby uzyskać liczbę wzorów, aby spełnić wymagania zamówienia.

skład wosku inwestycyjnego różni się w zależności od procesu lub preferencji. Kilka amerykańskich patentów zostało wydanych dla poszczególnych kompozycji wosku do stosowania w odlewaniu inwestycyjnym.

zmontuj wzory wosku, aby utworzyć drzewo

drzewo utworzone przez połączenie kilku wzorów wosku wzdłuż wspólnej wlewki znacznie zwiększa wydajność procesu odlewania inwestycyjnego. Zamiast odlewać jedną część na raz, te zespoły pozwalają wielu wzorcom przejść przez pozostałe kroki razem.

po wyprodukowaniu określonej liczby wzorów woskowych wzory są mocowane do pasków woskowych w celu utworzenia drzewa, czasami określanego jako „klaster.”Wzory są przymocowane tam, gdzie znajdują się bramy, czyli tam, gdzie metal wejdzie do indywidualnego odlewu. Drzewo musi być odpowiedniej wielkości, aby zapewnić wystarczającą ilość metalu podającego, aby zapewnić dźwięk odlewania podczas procesu krzepnięcia metalu.

liczba wzorów zmontowanych w celu utworzenia drzewa jest jednym z głównych czynników napędzających cenę sztuki ostatecznego odlewu: więcej wzorów na drzewo może prowadzić do niższej ceny sztuki.

Wyprodukuj powłokę inwestycyjną

zmontowane drzewa są następnie kolejno zanurzane w zawiesinach ogniotrwałych (płynne mieszaniny materiałów żaroodpornych) i powlekane różnymi rozmiarami i rodzajami piasku lub sztukaterii, aby uzyskać ceramiczną powłokę wokół wosku. Gdy drzewa są pokryte, wosk pozostaje odsłonięty na jednym końcu, aby ułatwić usunięcie w następnym etapie.

pierwsza powłoka inwestycyjna ma kluczowe znaczenie dla uzyskania doskonałego wykończenia powierzchni, jednej z zalet procesu odlewania inwestycyjnego. Pierwszą warstwę zawiesiny nakłada się przez zanurzenie drzewa woskowego w dobrze wymieszanej kadzi zawiesiny na bazie cyrkonu, o konsystencji podobnej do farby lateksowej. Zespół jest następnie pokryty piaskiem cyrkonowym, a następnie pozostawiony do wyschnięcia. Po wyschnięciu zespół jest zanurzany w dodatkowych zawiesinach i powlekany coraz grubszymi piaskami krzemionkowymi, które są wykorzystywane do budowania wytrzymałości formy.

między każdą powłoką gnojowicy / piasku formy pozostawia się do wyschnięcia między 8-24 godzinami. Etap budowy formy (produkcja powłoki inwestycyjnej)procesu odlewania inwestycyjnego wymaga największej ilości czasu.

Dewax forma

w pełni powlekana forma ceramiczna jest teraz gotowa do usunięcia wosku w celu wlania metalu do formy. Aby wykonać to zadanie, formy umieszcza się w autoklawie z odsłoniętym woskiem końcem skierowanym w dół. Autoklaw jest zamknięty, a para jest wtryskiwana do autoklawu w ciągu kilku sekund, co zwiększa ciśnienie naczynia i naraża formy na temperatury przekraczające 300F. para podgrzewa wosk, a ciśnienie pary jest wymagane, aby zrównoważyć ciśnienie ogrzewania, rozszerzając wosk wewnątrz form.

gdy wosk się nagrzewa, szybko topi się i szybko wypływa z otwartego końca formy. Prawie 100% wosku jest wychwytywane i poddawane recyklingowi w celu ponownego użycia w procesie wtrysku wosku. Po krótkim czasie formy są usuwane z autoklawu i pozostawiane do schłodzenia i wyschnięcia.

ten aspekt procesu ilustruje wszechstronność odlewania inwestycyjnego. W innych metodach odlewania formy muszą być otwarte (zwykle dwie strony są połączone zawiasem) w celu usunięcia wzoru. W odlewaniu inwestycyjnym wzór można po prostu stopić, co pozwala na znacznie więcej szczegółów w bezszwowej formie.

„Recycled Wax” Casting?

ze względu na poprawę procesu, wosk z wzorów nie jest już „tracony”.”Zamiast tego, duży procent stopionego wosku może być zbierany, oczyszczany i ponownie wykorzystywany w przyszłych wzorach.

wstępnie podgrzać formę

odparafinowana forma ceramiczna nie jest gotowa do wypełnienia stopionym metalem; podobnie jak w przypadku każdej ceramiki, należy ją wypalić, aby doprowadzić ją do odpowiedniej temperatury, aby zaakceptować wylewanie stopionego metalu. Formy są ładowane do pieca, który ogrzewa je do 1900 stopni F i pozwala im utwardzać się w tej temperaturze przez pewien czas. Ten proces wypalania wypala również wszelkie resztki wosku pozostawione w formach, które mogą powodować wady odlewu.

ten dodatkowy proces ogrzewania realizuje cztery zadania:

- zapewnienie całkowitego usunięcia wosku wzorcowego;

- wzmocnienie ścian formy;

- Umożliwienie stopionemu metalowi zachowania płynności podczas przechodzenia przez formę;

- oferowanie lepszej dokładności wymiarowej, umożliwiając kurczenie się formy i odlewu wraz z ostygnięciem.

wlać Odlewy

gdy formy zostały wypalone i utrzymane w temperaturze wypalania, metal do wylania jest topiony i przygotowany do nalania. Piece indukcyjne topią metal za pomocą elektryczności i magnetyzmu w celu wytworzenia ciepła i szybko upłynniają wlewki metalu do temperatur zbliżających się do 3000 stopni F. Chemia metalu jest potwierdzana za pomocą spektrometru i rozpoczyna się wylewanie form.

metoda wylewania zależy od użytego materiału, wielkości formy i obecnych urządzeń. Odmiany obejmują: odlewanie grawitacyjne, odlewanie próżniowe i odlewanie próżniowe (VPC). W odlewaniu grawitacyjnym wypalone formy, wciąż około 1900 stopni F, są wyciągane z pieców i doprowadzane do pieca, aby je wylać. Metal szybko wchodzi do wnęki formy, a gdy formy są odkładane do ostygnięcia, metal wewnątrz form zaczyna się krzepnąć.

czyszczenie odlewów

obecnie odlewy w temperaturze pokojowej są „czyszczone” poprzez usunięcie ceramicznego materiału formy i piłowanie lub szlifowanie bram. Niegdyś silna ceramiczna forma została zużyta i może być wstrząśnięta przez wibracje i wybuchowość. Pojedyncze odlewy są wycinane z metalowego drzewa, a bramy (w których odlewy zostały przymocowane do drzewa) są usuwane poprzez operacje szlifowania. Odlewy są następnie piaskowane, aby usunąć resztki ceramiki i poprawić wykończenie powierzchni do kontroli.

Zakończ Odlewy

końcowe etapy procesu odlewania inwestycyjnego różnią się znacznie w zależności od części. Większość odlewów otrzymuje pewnego rodzaju obróbkę cieplną w celu poprawy właściwości fizycznych materiału. Po obróbce cieplnej odlewy są ponownie piaskowane i poddawane kontroli końcowej przed wysyłką. Wiele odlewów inwestycyjnych znajduje się w pobliżu produktów w kształcie siatki lub siatki, co oznacza, że są one na tyle dokładne wymiarowo, że wymagają niewiele wiedzy o obróbce. Dlatego przed wysyłką przeprowadzane są szczegółowe operacje pomiaru i kontroli, aby potwierdzić, że części spełniają wszystkie wymagania klienta.

dowiedz się więcej

ten post jest fragmentem naszego kompleksowego przewodnika po odlewaniu inwestycyjnym, Przewodnika po procesie odlewania inwestycyjnego. Przewodnik jest dostępny jako bezpłatny ebook do pobrania. Kliknij poniżej, aby rozpocząć!