Achtergrond

composiet bosproducten, of technisch hout, verwijzen naar materialen van hout die aan elkaar zijn gelijmd. In de Verenigde Staten wordt jaarlijks ongeveer 21 miljoen ton composiethout geproduceerd. De meer populaire composieten materialen omvatten multiplex, blockboard, vezelplaat, spaanplaat, en gelamineerd fineer timmerhout. De meeste van deze producten zijn gebaseerd op oude houtresten of weinig gebruikte of niet-commerciële soorten. Bij de fabricage van composieten gaat zeer weinig grondstof verloren.

vezelplaat met gemiddelde dichtheid (MDF) is een algemene term voor een paneel dat hoofdzakelijk bestaat uit lignocellulosevezels gecombineerd met een kunsthars of een ander geschikt hechtsysteem en onder warmte en druk aan elkaar gebonden is. De panelen worden gecomprimeerd tot een dichtheid van 0,50 tot 0,80 soortelijk gewicht (31-50 lb / ft.3) additieven kunnen tijdens de productie worden geïntroduceerd om bepaalde eigenschappen te verbeteren. Omdat vezelplaat in een breed scala van maten en vormen kan worden gesneden, zijn er veel toepassingen, waaronder industriële verpakkingen, displays, tentoonstellingen, Speelgoed en games, meubels en kasten, wandpanelen, vormen en deurdelen.

het oppervlak van MDF is vlak, glad, uniform, dicht en vrij van knopen en korrelpatronen, waardoor de afwerking gemakkelijker en consistent is. De homogene rand van MDF maakt ingewikkelde en nauwkeurige bewerkings-en afwerkingstechnieken mogelijk. Trim afval wordt ook aanzienlijk verminderd bij het gebruik van MDF in vergelijking met andere substraten. Verbeterde stabiliteit en sterkte zijn belangrijke troeven van MDF, met stabiliteit die bijdraagt aan het houden van nauwkeurige toleranties in nauwkeurig gesneden onderdelen. Het is een uitstekende vervanging voor massief hout in vele interieurtoepassingen. Meubelfabrikanten zijn ook reliëf het oppervlak met driedimensionale ontwerpen, omdat MDF heeft een dergelijke gelijkmatige textuur en consistente eigenschappen.

de markt voor MDF is in de Verenigde Staten de afgelopen tien jaar snel gegroeid. Het aantal zendingen steeg met 62% en de capaciteit van de installaties steeg met 60%. Vandaag, meer dan een miljard vierkante voet (93 miljoen vierkante meter) van MDF wordt verbruikt in Amerika elk jaar. De wereldwijde MDF-capaciteit steeg in 1996 met 30% tot meer dan 12 miljard vierkante meter (1,1 miljard vierkante meter) en er zijn nu meer dan 100 fabrieken in bedrijf.

geschiedenis

MDF werd voor het eerst ontwikkeld in de Verenigde Staten tijdens de jaren 1960, met de productie begon in Desti, New York. Een soortgelijk product, hardboard (gecomprimeerd vezelplaat), werd per ongeluk uitgevonden door William Mason in 1925, terwijl hij probeerde een gebruik te vinden voor de enorme hoeveelheden houtsnippers die werden weggegooid door houtmolens. Hij probeerde houtvezel in isolatieplaat te drukken, maar produceerde een duurzaam dun blad nadat hij vergat zijn apparatuur uit te schakelen. Deze apparatuur bestond uit een brander, een achttiende-eeuwse briefpers en een oude auto-ketel.

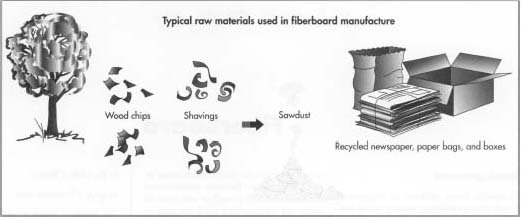

grondstoffen

houtspaanders, houtkrullen en zaagsel vormen gewoonlijk de grondstoffen voor vezelplaat. Echter, met recycling en milieu kwesties steeds de norm, oud papier, maïs zijde, en zelfs bagasse (vezels van suikerriet) worden gebruikt. Ook andere materialen worden gerecycled tot MDF. Eén onderneming gebruikt droge afvalstoffen

met een snelheid van 100.000 ton per jaar. Naast houtafval worden bij dit bedrijf ook kartonnen drankverpakkingen met kunststof en metalen, telefoongidsen en oude kranten gebruikt. Synthetische harsen worden gebruikt om de vezels samen te binden en andere additieven kunnen worden gebruikt om bepaalde eigenschappen te verbeteren.

het fabricageprocédé

geavanceerde technologie en verwerking hebben de kwaliteit van vezelplaat verbeterd. Deze omvatten innovaties in Houtbereiding, harsrecepten, perstechnologie en schuurtechnieken voor panelen. Geavanceerde perstechnologie heeft de totale perscycli verkort, terwijl antistatische technologie ook heeft bijgedragen aan een langere levensduur van de band tijdens het schuurproces.

Houtbereiding

- 1 het produceren van hoogwaardige vezelplaat begint met de selectie en verfijning van de grondstoffen, waarvan de meeste worden gerecycled uit krullen en spaanders die worden teruggewonnen uit zagerijen en multiplex-installaties. De grondstof wordt eerst met behulp van een magneet van metaalonzuiverheden verwijderd. Vervolgens wordt het materiaal gescheiden in grote brokken en kleine vlokken. Vlokken worden gescheiden in zaagsel en houtspaanders.

- 2 het materiaal wordt opnieuw door een magnetische detector verzonden, waarbij het afgekeurde materiaal wordt gescheiden voor hergebruik als brandstof. Goed materiaal wordt verzameld en verzonden in een voorspanbak. In de bak wordt stoom geïnjecteerd om het materiaal te verwarmen en te verzachten. De vezels worden eerst in een zijschroef feeder gevoerd en vervolgens in een plug schroef feeder, die de vezels comprimeert en water verwijdert. Het gecomprimeerde materiaal wordt vervolgens in een raffinaderij gevoerd, die het materiaal in bruikbare vezels verscheurt. Soms kan de vezel een tweede raffinagestap ondergaan om de zuiverheid van de vezels te verbeteren. Grotere motoren op de raffinaderijen worden soms gebruikt om vreemde voorwerpen uit het proces te ziften.

pekelen en persen

-

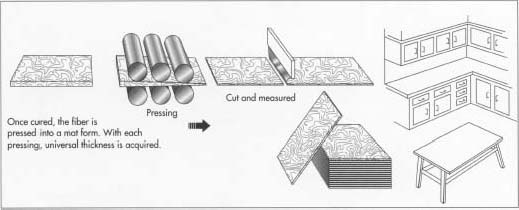

3 hars wordt vóór de raffinagestap toegevoegd om de formaldehydetoleranties in het mengsel te regelen en na raffinage wordt een katalysator toegevoegd. De vezels worden vervolgens geblazen in een flash tube droger, die wordt verwarmd door olie of gas. De verhouding van vaste hars tot vezel wordt zorgvuldig gecontroleerd door elk ingrediënt te wegen. Vervolgens wordt de vezel door scalperen rollen geduwd om een mat van uniforme dikte te produceren. Deze mat gaat door verschillende persen stappen om een meer bruikbare grootte te produceren en vervolgens wordt bijgesneden op de gewenste breedte voor de laatste persstap. Een doorlopende pers uitgerust met een grote trommel comprimeert de mat met een gelijkmatige snelheid door de hoogte van de mat te controleren. Persen zijn uitgerust met elektronische controles om nauwkeurige dichtheid en sterkte te bieden. De resulterende plaat wordt op de juiste lengte gesneden met behulp van zagen voor het koelen.

persen hebben simultane sluitsystemen met contragewicht die gebruik maken van hydraulische cilinders voor het egaliseren van de platen, die, wanneer ze worden gebruikt in combinatie met een vierpuntsstandregeling, een grotere individuele paneeldikteregeling mogelijk maken. Het hydraulisch systeem kan de pers sluiten met snelheden en drukken die de kartonvoorrijproblemen verminderen en tegelijkertijd de Algemene drukcycli verkorten.

Paneel schuren

- 4 Om een gladde afwerking te bereiken, worden de panelen geschuurd met behulp van riemen gecoat met schuurmiddelen. Siliciumcarbide is meestal gebruikt, maar met de eis voor fijnere oppervlakken, andere keramische schuurmiddelen worden gebruikt, met inbegrip van zirconia aluminiumoxide en aluminiumoxide. Eightheadschuurmachines en dubbelzijdige sortering verbeteren de vlakheid van het oppervlak. Antistatische technologie wordt gebruikt om de statische elektriciteit te verwijderen die bijdraagt aan een snelle belasting en overmatig schuurstof, waardoor de levensduur van de band wordt verhoogd.

afwerking

- 5 panelen kunnen verschillende afwerkingsstappen ondergaan, afhankelijk van het eindproduct. Een breed scala aan lakkleuren kan worden toegepast, evenals verschillende hout-graan patronen. Guillotine snijden wordt gebruikt om de vezelplaat te snijden in grote vellen (bijvoorbeeld 100 inch breed). Voor kleinere plaatafmetingen, zoals 107 bij 125 cm, wordt stansen gebruikt. Speciale machines worden gebruikt voor het snijden van vezelplaat in smalle stroken van 1-24 in (2,5 -61 cm) breedtes.

- 6 lamineermachines worden gebruikt om vinyl, folie en andere materialen op het oppervlak aan te brengen. Dit proces omvat het afwikkelen van een rol vezelplaat materiaal, het verzenden tussen twee rollen waar de lijm wordt aangebracht, het combineren van de lijm-gecoate vezelplaat met het lamineren materiaal tussen een andere set van rollen, en het verzenden van de gecombineerde materialen in de laminator.

kwaliteitscontrole

de meeste MDF-fabrieken maken gebruik van geautomatiseerde procescontrole om elke productiestap te controleren en de productkwaliteit te handhaven. In combinatie met doorlopende gewichtsbanden, basisgewichtmeters, dichtheidsprofielmeters en Diktemeters wordt de productconsistentie gehandhaafd. Daarnaast heeft het American National Standards Institute productspecificaties vastgesteld voor elke toepassing, evenals formaldehyde emissiegrenswaarden. Naarmate de milieuvoorschriften en de marktomstandigheden blijven veranderen, worden deze normen herzien.

de meest recente norm voor MDF, ANSI-norm A208. 2, is de derde versie van deze industriestandaard. Deze standaard classificeert MDF op dichtheid en gebruik (interieur of exterieur) en identificeert vier interieur productsoorten. De geïdentificeerde specificaties omvatten fysische en mechanische eigenschappen, maattoleranties en formaldehyde emissiegrenswaarden. Specificaties worden gepresenteerd in zowel metrische als inch-Pond grenzen.

de gemeten fysische en mechanische eigenschappen van het eindprodukt omvatten dichtheid en soortelijk gewicht, Hardheid, breukmodulus, slijtvastheid, slagvastheid, elasticiteitsmodulus en treksterkte. Daarnaast worden ook waterabsorptie, diktezwelling en interne bindingssterkte gemeten. De American Society for Testing of Materials heeft een standaard (d-1037) ontwikkeld voor het testen van deze eigenschappen.

de toekomst

hoewel in 1996 meer dan 750 nieuwe installaties werden toegevoegd, werd verwacht dat het MDF-verbruik in 1997 tot 10% onder het verwachte niveau zou dalen. De verbruikspercentages voor bepaalde markten zijn gedaald en de uitvoer is gedaald. Ondanks deze trend zullen sommige fabrieken blijven investeren in hoogtechnologische apparatuur en milieucontroles om een hoogwaardig product te produceren.

milieuvoorschriften zullen de vezelplaatindustrie blijven uitdagen. Hoewel ureum-formaldehydeharsen voornamelijk worden gebruikt in de MDF-industrie vanwege hun lage kosten en snelle uithardingseigenschappen, hebben ze potentiële problemen met de formaldehyde-emissie. Fenolformaldehydeharsen zijn een mogelijke oplossing, omdat ze na uitharding geen formaldehyde afgeven. Deze harsen zijn echter duurder, maar uit voorafgaand onderzoek is gebleken dat ze in veel minder hoeveelheden kunnen worden gebruikt en dezelfde verwerkingstijden kunnen bereiken als de ureumhars.

de vooruitgang in de fabricagetechnologie zal ook worden voortgezet, met inbegrip van paneelbewerkingsmachines en snijgereedschappen. Persmachines zullen uiteindelijk worden ontwikkeld die precure elimineren en individuele variatie in paneeldikte verminderen. MDF en andere houtproducten worden nog consistenter in randkenmerken en oppervlaktegladheid, en hebben betere fysische eigenschappen en dikte consistentie. Deze verbeteringen zullen ertoe leiden dat meer meubelfabrieken dergelijke producten in hun ontwerpen opnemen.

waar meer te weten te komen

tijdschriften

” Buyers and specifiers guide to spaanplaat and MDF.”Wood & Wood Products, januari 1996, blz. 67-75.

Koenig, Karen. “Nieuwe MDF-fabriek is hoog op technologie en kwaliteit.”Wood & Wood Products, April 1996, blz. 68-74. “Lasani wood-the ideal wood replacement.”Economic Review, April 1996, blz. 48.

Margosian, Rijk. “Nieuwe normen voor spaanplaat en MDF.”Wood & Wood Products, januari 1994, blz. 90-92.

Andere

Het Instituut Voor Spaanplaat/Vezelplaat Met Gemiddelde Dichtheid. http://www.pbmdf.com (9 juli 1997).

— Laurel M. Sheppard