Investment casting, soms bekend als verloren was gieten, is een metaalvormende methode bekend om zijn vermogen om onderdelen te produceren met nauwe toleranties, complexe inwendige holtes en nauwkeurige afmetingen.

Investment casting, soms bekend als verloren was gieten, is een metaalvormende methode bekend om zijn vermogen om onderdelen te produceren met nauwe toleranties, complexe inwendige holtes en nauwkeurige afmetingen.

zoals we besproken hebben in onze inleiding tot Investment Casting post, bestaat de basistechniek al millennia. Door de jaren heen hebben innovaties in apparatuur en methodologie gelijke tred gehouden met de vraag. Vandaag de dag, investment casting is een van de meest populaire vormen van metaalgieten.

Lees verder voor meer informatie over het unieke proces van investeringsgieten.

Gietwerk Overzicht Proces

- de Vervaardiging van de wax-injectie gereedschappen

- Produceren wax patronen

- Monteren wax patronen om te vormen van een boom

- het Produceren van de investeringen van shell

- Dewax de mal

- verwarm de mal

- Giet de gietstukken

- Reinig de gietstukken

- Afwerking van de gietstukken

de Vervaardiging van de Wax-Injectie Gereedschappen

In de oudheid, wax patronen werden gemaakt van bijenwas, vaak met de hand en slechts één tegelijk. Vandaag, wax-injectie matrijzen worden gebruikt om een waspatroon te creëren voor elk gietstuk geproduceerd.Deze tooling is een permanente inrichting voor elk onderdeel, en wordt alleen vervangen als het beschadigd is of als het ontwerp verandert. Het primaire materiaal dat wordt gebruikt voor de vervaardiging van de matrijzen is aluminium, en ze worden voornamelijk vervaardigd met behulp van CNC-bewerking.

de vorm van de matrijs komt overeen met een negatief reliëf van het eindproduct, waarbij rekening wordt gehouden met het krimpen van de was en het materiaal van het uiteindelijke gieten. Aangezien de was die voor het injectieproces wordt gebruikt niet-schurend is, kunnen matrijzen honderdduizenden schoten produceren met minimaal onderhoud en een laag risico op beschadiging/vervanging van de matrijs.

produceren waspatronen

zodra het was-injectiegereedschap klaar is, wordt patroonwas op een temperatuur gebracht waarbij het in een semi-vloeibare of een pasta-consistentie is. In deze toestand wordt de was in de was-injectie matrijs geïnjecteerd om een waspatroon te vormen dat net iets groter is dan het uiteindelijke gietstuk dat wordt geproduceerd (vanwege krimp).

zodra het was-injectiegereedschap klaar is, wordt patroonwas op een temperatuur gebracht waarbij het in een semi-vloeibare of een pasta-consistentie is. In deze toestand wordt de was in de was-injectie matrijs geïnjecteerd om een waspatroon te vormen dat net iets groter is dan het uiteindelijke gietstuk dat wordt geproduceerd (vanwege krimp).

dit injectieproces wordt zo vaak herhaald als nodig is om het aantal patronen te produceren om aan de vereisten van de bestelling te voldoen.

de samenstelling van de investeringswas varieert naar gelang van het proces of de voorkeur. Verschillende Amerikaanse patenten zijn uitgegeven voor bepaalde samenstellingen van was voor gebruik in investeringsgieten.

monteer waspatronen tot een boom

de boom, gevormd door het combineren van verschillende waspatronen langs een gemeenschappelijke aanwas, verhoogt de efficiëntie van het investeringsgietproces aanzienlijk. In plaats van het gieten van een deel per keer, deze assemblages toestaan meerdere patronen om te gaan door de resterende stappen samen.

nadat een bepaald aantal waspatronen is geproduceerd, worden de patronen op wasstaven aangebracht om de boom te vormen, soms een “cluster” genoemd.”De patronen worden bevestigd op de plaats waar de poorten zich bevinden, dat is waar het metaal in het individuele gietstuk zal komen. De boom moet voldoende groot zijn om voldoende voedingsmetaal te leveren om tijdens het stollingsproces een geluidsgiet te leveren.

het aantal patronen dat is samengesteld om de boom te vormen is een van de belangrijkste factoren bij het bepalen van de stukprijs van het uiteindelijke gieten: meer patronen per boom kunnen leiden tot een lagere stukprijs.

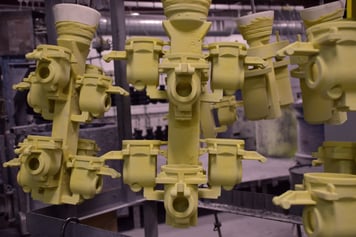

produceer de Investeringsschaal

de geassembleerde bomen worden vervolgens achtereenvolgens ondergedompeld in vuurvaste slurries (vloeibare mengsels van hittebestendige materialen) en bekleed met verschillende maten en soorten zand, of stucwerk, om een keramische schaal rond de was te produceren. Als de bomen worden gecoat, wordt was aan één uiteinde blootgesteld om het verwijderen in de volgende fase te vergemakkelijken.

de eerste investeringscoating is van cruciaal belang voor een superieure oppervlakteafwerking, een van de voordelen van het investeringsgietproces. De eerste laag van drijfmest wordt aangebracht door de wasboom onder te dompelen in een goed gemengd vat van zirkoon gebaseerde drijfmest, met een consistentie vergelijkbaar met latex verf. De assemblage wordt dan bedekt met zirkoon zand, dan laat drogen. Na het drogen wordt de assemblage ondergedompeld in extra slurries en bedekt met in toenemende mate grof gesmolten-silica zand, die worden gebruikt om vormsterkte op te bouwen.

tussen elke mengmest / zandlaag worden de mallen tussen 8-24 uur laten drogen. De vorm-gebouw stap (het produceren van de investering shell) van de investering casting proces vereist de grootste hoeveelheid tijd te voltooien.

Dewax de mal

de volledig gecoate keramische mal is nu klaar om de was te laten verwijderen om het metaal in de mal te gieten. Om deze taak te voltooien, worden de mallen in een autoclaaf geplaatst met het Wax-blootgestelde uiteinde naar beneden gericht. De autoclaaf is gesloten, en stoom wordt geïnjecteerd in de autoclaaf in een kwestie van seconden die het vat onder druk zet en de mallen blootstelt aan temperaturen hoger dan 300F. de stoom verwarmt de was, en de druk van de stoom is nodig om de druk van de verwarming te compenseren, het uitbreiden van was in de mallen.

naarmate de was opwarmt, smelt het snel en loopt het snel uit het open uiteinde van de mal. Bijna 100% van de was wordt opgevangen en gerecycled voor opnieuw gebruik in het was-injectieproces. Na een korte tijd worden de mallen uit de autoclaaf verwijderd en mogen ze afkoelen en drogen.

dit aspect van het proces illustreert de veelzijdigheid van investeringsgieten. In andere gietmethoden moeten mallen worden geopend (meestal twee zijden zijn verbonden door een scharnier) om het patroon te verwijderen. Bij investeringsgieten kan het patroon eenvoudig worden gesmolten, waardoor veel meer detail in een naadloze mal.

“Gerecycled Wax” Casting?

door verbeteringen in het proces gaat wax uit patronen niet langer verloren.”In plaats daarvan kan een groot percentage gesmolten was worden verzameld, gezuiverd en hergebruikt in toekomstige patronen.

Verwarm de mal

de van was ontdane keramische mal is nog niet helemaal klaar om met gesmolten metaal te worden gevuld; zoals bij alle keramische producten moet deze worden gestookt om de mal op een voldoende temperatuur te brengen voor het gieten van gesmolten metaal. De mallen worden geladen in een oven die ze verwarmt tot 1.900 graden F en laat ze uitharden op die temperatuur voor een bepaalde tijd. Dit bakproces ook burn-out eventuele resten van was achtergelaten in de mallen, die casting defecten kunnen veroorzaken.

dit extra verwarmingsproces vervult vier taken:

- zorgen voor volledige verwijdering van patroonwas;

- versterken van de malwanden;

- waardoor het gesmolten metaal zijn liquiditeit behoudt terwijl het door de mal reist;

- biedt een verbeterde maatnauwkeurigheid doordat de mal en het gieten samen kunnen krimpen tijdens het afkoelen.

giet de gietstukken

wanneer de gietvormen zijn gestookt en op de vuurtemperatuur worden gehouden, wordt het te gieten metaal gesmolten en bereid voor het gieten. Inductie-ovens smelten het metaal door elektriciteit en magnetisme te gebruiken om warmte te genereren, en snel vloeibaar maken van metalen ingots tot temperaturen die 3.000 graden Celsius naderen.de chemie van het metaal wordt bevestigd met behulp van een spectrometer, en het gieten van de mallen begint.

de methode voor het gieten is afhankelijk van het gebruikte materiaal, de grootte van de mal en de aanwezige faciliteiten. Variaties omvatten: zwaartekracht gieten, vacuüm gieten, en vacuüm druk gieten (VPC). In zwaartekracht gieten, worden de gestookte mallen, nog steeds rond 1.900 graden F, uit de ovens getrokken en naar de oven gebracht om te worden gegoten. Het metaal komt snel in de vormholte en naarmate de mallen worden gereserveerd om af te koelen, begint het metaal in de mallen te stollen.

Reinig de gietstukken

de gietstukken bij kamertemperatuur worden “gereinigd” door het keramische malmateriaal te verwijderen en poorten te zagen of weg te slijpen. De eens zo sterke keramische mal is gebruikt en kan worden weggeschud door trillingen en stralen. Individuele gietstukken worden weggezaagd van de metalen boom, en de poorten (waar de gietstukken werden bevestigd aan de boom) worden verwijderd door middel van slijpen operaties. De gietstukken worden vervolgens gezandstraald om eventuele resterende Keramiek te verwijderen en de oppervlakte-afwerking te verbeteren voor inspectie.

afwerking van de gietstukken

de laatste stappen van het gietproces variëren sterk van deel tot deel. De meeste gietstukken krijgen een soort warmtebehandeling om de fysische eigenschappen van het materiaal te verbeteren. Na warmtebehandeling worden de gietstukken opnieuw gestraald en voor verzending definitief geïnspecteerd. Veel investeringen gietstukken zijn in de buurt van net-vorm of net-vorm producten, wat betekent dat ze dimensioneel nauwkeurig genoeg zijn om weinig te weten machinaal bewerken vereisen. Daarom worden gedetailleerde metingen en inspectie uitgevoerd voorafgaand aan verzending om te bevestigen dat de onderdelen aan alle eisen van de klant voldoen.

meer informatie

deze post is opgenomen in onze uitgebreide gids voor investeringsgieten, De Gids Voor investeringsgieten. De Gids is beschikbaar als een gratis ebook download. Klik hieronder om te beginnen!