Bakgrunn

Kompositt skogsprodukter, eller konstruert tre, refererer til materialer laget av tre som limes sammen. I Usa produseres omtrent 21 millioner tonn (21,3 millioner tonn) kompositt tre årlig. De mer populære kompositter materialer inkluderer kryssfiner, blockboard, sponplater, sponplater, og laminert finer trelast. De fleste av disse produktene er basert på det som tidligere var avfallstrester eller lite brukte eller ikke-kommersielle arter. Svært lite råmateriale går tapt i komposittproduksjon.

MDF (Medium density fiberboard) Er en Fellesbetegnelse for et panel som hovedsakelig består av lignocellulosefibre kombinert med en syntetisk harpiks eller et annet egnet bindingssystem og bundet sammen under varme og trykk. Panelene er komprimert til en tetthet på 0,50 til 0,80 egenvekt (31-50 lb / ft.3) Tilsetningsstoffer kan innføres under produksjon for å forbedre visse egenskaper. Fordi fiberboard kan kuttes i et bredt spekter av størrelser og former, er det mange bruksområder, inkludert industriell emballasje, skjermer, utstillinger, leker og spill, møbler og skap, veggpanel, støping og dørdeler.

OVERFLATEN PÅ MDF er flat, glatt, jevn, tett og fri for knuter og kornmønstre, noe som gjør etterbehandling enklere og konsistent. Den homogene kanten AV MDF tillater intrikate og presise bearbeidings-og etterbehandlingsteknikker. Trimavfall reduseres også betydelig ved BRUK AV MDF sammenlignet med andre underlag. Forbedret stabilitet og styrke er viktige eiendeler I MDF, med stabilitet som bidrar til å holde presise toleranser i nøyaktig kuttede deler. Det er en utmerket erstatning for massivt tre i mange innvendige applikasjoner. Møbelprodusenter preger også overflaten med tredimensjonale design, SIDEN MDF har en så jevn tekstur og konsistente egenskaper.

MDF-markedet har vokst raskt i Usa de siste 10 årene. Forsendelsene økte med 62% og anleggskapasiteten økte med 60%. I Dag forbrukes OVER en milliard kvadratmeter (93 millioner kvm) MDF i Amerika hvert år. VERDENS MDF kapasitet økte 30% i 1996 til over 12 milliarder kvadratmeter (1,1 milliarder kvm), og det er nå over 100 planter i drift.

Historie

MDF ble først utviklet I Usa på 1960-tallet, med produksjonsstart I Deposti, New York. Et lignende produkt, hardboard (komprimert fiberboard), ble ved et uhell oppfunnet Av William Mason i 1925, mens Han prøvde å finne en bruk for de store mengdene flis som ble kassert av tømmermøller. Han forsøkte å presse trefiber inn i isolasjonsplaten, men produserte et slitesterkt tynt ark etter å ha glemt å slå av utstyret. Dette utstyret besto av en blåselampe, en attende århundre brevpress og en gammel bilkjele.

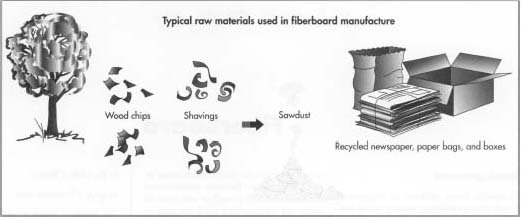

Råvarer

flis, spon og sagflis utgjør vanligvis råmaterialene for fiberboard. Men med resirkulering og miljøspørsmål blir normen, blir avfallspapir, mais silke og til og med bagasse (fibre fra sukkerrør) også brukt. Andre materialer blir resirkulert I MDF også. Ett selskap bruker tørr avfall

med en hastighet på 100 000 tonn i året. I tillegg til avfall av tre, papp, papp drikkebeholdere som inneholder plast og metaller, telefonkataloger og gamle aviser blir brukt på dette selskapet. Syntetiske harpikser brukes til å binde fibrene sammen og andre tilsetningsstoffer kan brukes til å forbedre visse egenskaper.

Produksjonsprosessen

Avansert teknologi og behandling har forbedret kvaliteten på fiberboard. Disse inkluderer innovasjoner i tre forberedelse, harpiks oppskrifter, trykk teknologi, og panel sliping teknikker. Avansert presseteknologi har forkortet generelle pressesykluser, mens antistatisk teknologi også har bidratt til økt båndlevetid under slipeprosessen.

tre forberedelse

- 1 Produksjon av kvalitetsfiberplate begynner med valg og forfining av råmaterialene, hvorav de fleste resirkuleres fra spon og flis gjenvunnet fra sagbruk og kryssfinerplanter. Råmaterialet fjernes først av metall urenheter ved hjelp av en magnet. Deretter separeres materialet i store biter og små flak. Flak er delt inn i sagflis og flis hauger.

- 2 materialet sendes gjennom en magnetdetektor igjen, med det avviste materialet separert for gjenbruk som drivstoff. Godt materiale samles inn og sendes inn i en presteaming bin. I beholderen injiseres damp for å varme og myke materialet. Fibrene mates først inn i en sideskruemater og deretter inn i en pluggskruemater, som komprimerer fibrene og fjerner vann. Det komprimerte materialet blir deretter matet inn i en raffinør, som tårer materialet i brukbare fibre. Noen ganger kan fiberen gjennomgå et andre raffineringstrinn for å forbedre fiberrenheten. Større motorer på raffineriene brukes noen ganger til å sile ut fremmedlegemer fra prosessen.

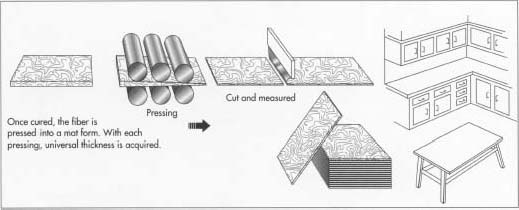

Herding og pressing

-

3 Harpiks tilsettes Før raffineringstrinnet for å kontrollere formaldehydtoleransene i blandingen, og etter raffinering tilsettes en katalysator. Fibrene blåses deretter inn i en flashrørtørker, som oppvarmes av enten olje eller gass. Forholdet mellom fast harpiks og fiber styres nøye ved å veie hver ingrediens. Deretter skyves fiberen gjennom scalping ruller for å produsere en matte med jevn tykkelse. Denne matten går gjennom flere trykkstrinn for å produsere en mer brukbar størrelse og blir deretter trimmet til ønsket bredde før det endelige trykkstrinnet. En kontinuerlig trykk utstyrt med en stor trommel komprimerer matten på en jevn hastighet ved å overvåke matten høyde. Presser er utstyrt med elektroniske kontroller for å gi nøyaktig tetthet og styrke. Det resulterende brettet blir kuttet til riktig lengde ved hjelp av sag før avkjøling.

Presser har motvekts, samtidige lukkesystemer som bruker hydrauliske sylindere for å påvirke platenutjevning, som ved drift i forbindelse med en firepunkts posisjonskontroll gir større individuell paneltykkelseskontroll. Hydraulikksystemet kan lukke pressen ved hastigheter og trykk som reduserer styreproblemer mens du forkorter generelle pressesykluser.

Panel sliping

- 4 for å oppnå en jevn finish, slipes panelene med belter belagt med slipemidler. Silisiumkarbid har vanligvis blitt brukt, men med kravet til finere overflater benyttes andre keramiske slipemidler, inkludert zirkoniumalumina og aluminiumoksid. Åtthead sliping utstyr og dobbeltsidig gradering forbedrer overflaten glatthet konsistens. Antistatisk teknologi brukes til å fjerne statisk elektrisitet som bidrar til rask lasting og overdreven slipestøv, og dermed øke beltets levetid.

Etterbehandling

- 5 Paneler kan gjennomgå en rekke etterbehandlingstrinn avhengig av sluttproduktet. Et bredt utvalg av lakkfarger kan påføres, samt ulike trekornsmønstre. Guillotinskjæring brukes til å kutte fiberplaten i store ark(for eksempel 100 tommer bred). For mindre arkstørrelser som 42 av 49 i (107 av 125 cm), er utstansing brukes. Spesialmaskiner brukes til å kutte fiberplate i smale strimler på 1-24 i (2,5 -61 cm) bredder.

- 6 Lamineringsmaskiner brukes til å påføre vinyl, folie og andre materialer på overflaten. Denne prosessen innebærer å slappe av en rulle av fiberboard materiale, sende den mellom to ruller hvor limet påføres, kombinere den klebende belagte fiberplate med lamineringsmaterialet mellom et annet sett med ruller, og sende de kombinerte materialer inn i laminatoren.

Kvalitetskontroll

DE FLESTE MDF-planter bruker datastyrt prosesskontroll for å overvåke hvert produksjonstrinn og for å opprettholde produktkvaliteten. I kombinasjon med kontinuerlige vektbelter, basisvektmålere, tetthetsprofilmonitorer og tykkelsesmålere opprettholdes produktkonsistensen. I Tillegg har American National Standards Institute etablert produktspesifikasjoner for hver applikasjon, samt formaldehydutslippsgrenser. Etter hvert som miljøforskrifter og markedsforhold fortsetter å endres, blir disse standardene revidert.

DEN nyeste STANDARDEN FOR MDF, ANSI Standard A208.2, er den tredje versjonen av denne industristandarden. DENNE standarden klassifiserer MDF etter tetthet og bruk (innvendig eller utvendig) og identifiserer fire interiørproduktkarakterer. Spesifikasjoner identifisert inkluderer fysiske og mekaniske egenskaper, dimensjonale toleranser, og formaldehyd utslipp grenser. Spesifikasjoner er presentert i både metriske og tommers pund grenser.

Fysiske og mekaniske egenskaper av det ferdige produktet som måles inkluderer tetthet og egenvekt, hardhet, modulus av brudd, slitestyrke, slagstyrke, modulus av elastisitet og strekkfasthet. I tillegg måles også vannabsorpsjon, tykkelse hevelse og intern bindingsstyrke. American Society For Testing Av Materialer har utviklet en standard (D-1037) for testing av disse egenskapene.

Fremtiden

selv om over 750 nye anlegg ble lagt til i 1996, VAR MDF-forbruket i 1997 forventet å falle så mye som 10% under det forventede nivået. Bruk priser har falt for enkelte markeder og eksporten har gått ned. Til tross for denne trenden vil noen anlegg fortsette å investere i høyteknologisk utstyr og miljøkontroller for å produsere et kvalitetsprodukt.

miljøforskrifter vil fortsette å utfordre fiberboard industrien. Selv om urea-formaldehydharpikser brukes dominerende i MDF-industrien på grunn av deres lave kostnader og hurtige herdingsegenskaper, har de potensielle problemer med formaldehydutslipp. Fenolformaldehydharpikser er en mulig løsning, siden de ikke avgir formaldehyd etter kur. Disse harpiksene er imidlertid dyrere, men foreløpig forskning har vist at den kan brukes i langt mindre mengder og oppnå lignende behandlingstider som ureaharpiksen.

Fremskritt innen produksjonsteknologi vil også fortsette, inkludert panelbehandlingsmaskiner og skjæreverktøy. Trykke maskiner vil etter hvert bli utviklet som eliminerer precure og redusere individuelle panel tykkelse variasjon. MDF og andre konstruerte treprodukter vil bli enda mer konsistente i kantegenskaper og overflatejevnhet, og har bedre fysiske egenskaper og tykkelseskonsistens. Disse forbedringene vil føre til flere møbler og skap produserer innlemme slike produkter i deres design.

Hvor du Kan Lære Mer

Tidsskrifter

«Kjøpere og specifiers guide til sponplate og MDF.»Wood & Wood Products, januar 1996, s. 67-75.

Koenig, Karen. «NEW MDF anlegget er høy på teknologi og kvalitet .»Wood & Wood Products, April 1996, s. 68-74.

«Lasani wood—den ideelle tre erstatning.»Økonomisk Gjennomgang, April 1996, s.48 .

Margosian, Rik. «Nye standarder for sponplater og MDF.»Wood & Wood Products, januar 1994, s. 90-92.

Andre

Sponplater/Medium Density Fiberboard Institute. http://www.pbmdf.com (9. juli 1997).

— Laurel M. Sheppard