háttér

a kompozit erdészeti termékek vagy a mesterséges fa olyan fából készült anyagokra utal, amelyek össze vannak ragasztva. Az Egyesült Államokban évente nagyjából 21 millió tonna (21,3 millió tonna) kompozit fát állítanak elő. A népszerűbb kompozit anyagok közé tartozik a rétegelt lemez, a panel, a Farostlemez, a forgácslap és a laminált furnérfa. E termékek többsége a korábban hulladékfamaradványokon vagy kevéssé használt vagy nem kereskedelmi célú fajokon alapul. Nagyon kevés nyersanyag veszett el a kompozitok gyártásában.

a közepes sűrűségű farostlemez (MDF) egy általános kifejezés olyan panelekre, amelyek elsősorban lignocellulózos szálakból állnak, amelyeket szintetikus gyantával vagy más megfelelő kötőanyaggal kombinálnak, és hő és nyomás alatt kötnek össze. A paneleket 0,50-0,80 fajsúlyú sűrűségre (31-50 font/láb) préselik.3) a gyártás során adalékanyagokat lehet bevezetni bizonyos tulajdonságok javítása érdekében. Mivel a Farostlemez sokféle méretre és formára vágható, számos alkalmazás létezik, beleértve az ipari csomagolást, a kijelzőket, a kiállításokat, a játékokat és a játékokat, a bútorokat és a szekrényeket, a falburkolatokat, az öntést és az ajtóalkatrészeket.

az MDF felülete lapos, sima, egyenletes, sűrű, csomóktól és szemcsemintáktól mentes, így a befejező műveletek egyszerűbbek és következetesek. Az MDF homogén széle bonyolult és pontos megmunkálási és befejező technikákat tesz lehetővé. Az MDF használatakor a vágási hulladék is jelentősen csökken a többi hordozóhoz képest. A jobb stabilitás és szilárdság az MDF fontos eszközei, mivel a stabilitás hozzájárul a pontos tűrések megtartásához a pontosan vágott részekben. Kiválóan helyettesíti a tömör fát számos belső alkalmazásban. A bútorgyártók háromdimenziós mintákkal is domborítják a felületet, mivel az MDF ilyen egyenletes textúrájú és következetes tulajdonságokkal rendelkezik.

az MDF piac gyorsan növekedett az Egyesült Államokban az elmúlt 10 évben. A szállítmányok 62% – kal, az üzem kapacitása pedig 60% – kal nőtt. Manapság évente több mint egymilliárd négyzetméter (93 millió négyzetméter) MDF-et fogyasztanak Amerikában. A világ MDF kapacitása 30% – kal nőtt 1996-ban, több mint 12 milliárd négyzetméterre (1,1 milliárd négyzetméter), és jelenleg több mint 100 üzem működik.

történelem

az MDF-et először az Egyesült Államokban fejlesztették ki az 1960-as években, a gyártás a New York-i Deposti-ban kezdődött. Hasonló terméket, a farostlemezt (tömörített farostlemezt) véletlenül feltalálta William Mason 1925-ben, miközben megpróbálta felhasználni a fűrészáru-malmok által eldobott hatalmas mennyiségű faforgácsot. Megpróbálta a farostot a szigetelőlemezbe nyomni, de tartós vékony lapot készített, miután elfelejtette leállítani a felszerelését. Ez a berendezés egy fáklyából, egy tizennyolcadik századi levélnyomóból és egy régi autókazánból állt.

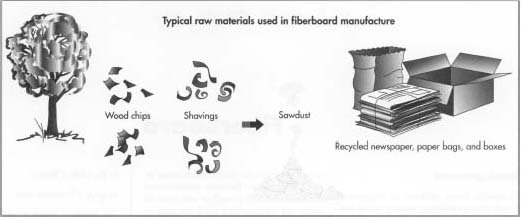

nyersanyagok

faforgács, forgács és fűrészpor általában alkotják a Farostlemez alapanyagait. Azonban az újrahasznosítás és a környezetvédelmi kérdések normává válnak, a hulladékpapírt, a kukorica selymet, sőt a cukornád rostjait is használják. Más anyagokat is újrahasznosítanak az MDF-be. Az egyik vállalat száraz hulladékanyagokat használ

évi 100 000 tonna sebességgel. A fahulladék mellett kartonpapír, műanyag-és fémtartalmú italtartók, telefonkönyvek és régi újságok is használatosak a vállalatnál. Szintetikus gyantákat használnak a szálak összekapcsolására, és más adalékanyagokat is használhatnak bizonyos tulajdonságok javítására.

a gyártási folyamat

a fejlett technológia és a feldolgozás javította a Farostlemez minőségét. Ezek közé tartoznak a fa előkészítésének újításai, a gyanta receptek, a préstechnika és a panelcsiszolási technikák. Az Advanced press technology lerövidítette az Általános préselési ciklusokat, míg az antisztatikus technológia szintén hozzájárult az öv élettartamának növekedéséhez a csiszolási folyamat során.

fa előkészítése

- 1 A minőségi Farostlemez előállítása a nyersanyagok kiválasztásával és finomításával kezdődik, amelyek nagy részét a fűrészüzemekből és rétegelt lemezekből visszanyert forgácsokból és forgácsokból újrahasznosítják. A nyersanyagot először mágnes segítségével távolítják el a fém szennyeződésektől. Ezután az anyagot nagy darabokra és kis pelyhekre osztják. A pelyheket fűrészporra és faforgács cölöpökre osztják.

- 2 az anyagot ismét mágneses detektoron keresztül továbbítják, az elutasított anyagot üzemanyagként történő újrafelhasználás céljából elválasztják. A jó anyagot összegyűjtik és elküldik egy presteaming kukába. A tartályban gőzt injektálnak az anyag melegítésére és lágyítására. A szálakat először egy oldalsó csavaros adagolóba, majd egy dugós csavaros adagolóba táplálják, amely összenyomja a szálakat és eltávolítja a vizet. A tömörített anyagot ezután finomítóba adagolják, amely az anyagot felhasználható szálakká szakítja. Néha a rost egy második finomítási lépésen megy keresztül a rost tisztaságának javítása érdekében. A finomítók nagyobb motorjait néha idegen tárgyak szitálására használják a folyamatból.

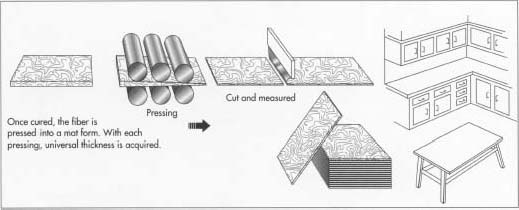

keményítés és préselés

-

3 a finomítási lépés előtt gyantát adunk a keverék formaldehid-tűréseinek szabályozására, majd finomítás után katalizátort adunk hozzá. A szálakat ezután egy villanócsöves szárítóba fújják, amelyet olajjal vagy gázzal melegítenek. A szilárd gyanta rosthoz viszonyított arányát gondosan ellenőrizzük az egyes összetevők mérlegelésével. Ezután a szálat a scalping tekercseken átnyomják, hogy egyenletes vastagságú szőnyeget hozzanak létre. Ez a szőnyeg több préselési lépésen megy keresztül, hogy használhatóbb méretet kapjon, majd az utolsó préselési lépés előtt a kívánt szélességig levágják. A nagy dobral ellátott folyamatos prés egyenletes sebességgel tömöríti a szőnyeget a szőnyeg magasságának figyelemmel kísérésével. A prések elektronikus vezérléssel vannak felszerelve, hogy pontos sűrűséget és szilárdságot biztosítsanak. A kapott táblát a hűtés előtt fűrészekkel vágjuk a megfelelő hosszúságra.

a prések ellensúlyozott, egyidejű zárórendszerekkel rendelkeznek, amelyek hidraulikus hengereket használnak az üveglapok kiegyenlítésére, amelyek négypontos helyzetvezérléssel együtt működnek, nagyobb egyedi Panelvastagság-szabályozást biztosítanak. A hidraulikus rendszer olyan sebességgel és nyomással tudja bezárni a sajtót, amely csökkenti a tábla precure problémáit, miközben lerövidíti az Általános préselési ciklusokat.

Panel csiszolás

- 4 a sima felület elérése érdekében a paneleket csiszolóanyagokkal bevont övekkel csiszolják. Jellemzően Szilícium-karbidot használtak, de a finomabb felületek követelményével más kerámia csiszolóanyagokat használnak, beleértve a cirkónium-oxidot és az alumínium-oxidot. A Nyolcfejű csiszoló berendezés és a kétoldalas osztályozás javítja a felület simaságát. Antisztatikus technológiát alkalmaznak a statikus elektromosság eltávolítására, amely hozzájárul a gyors terheléshez és a túlzott csiszolóporhoz, ezáltal növelve az öv élettartamát.

Befejezés

- 5 a panelek a végterméktől függően különböző befejező lépéseken mennek keresztül. A lakk színek széles választéka alkalmazható, valamint különböző fa-gabona minták. A giljotin vágással a farostlemezt nagy lapokra (például 100 hüvelyk szélesre) vágják. Kisebb lapméretek, például 42 x 49 hüvelyk (107 x 125 cm) esetén a vágást használják. Speciális gépeket használnak a Farostlemez keskeny, 1-24 hüvelyk (2,5 -61 cm) szélességű csíkokra történő vágására.

- 6 lamináló gépeket használnak vinil, fólia és egyéb anyagok felhordására a felületre. Ez a folyamat magában foglalja a Farostlemez-anyag tekercsének lecsévélését, azt két tekercs között elküldve, ahol a ragasztót felviszik, a ragasztóval bevont farostlemezt a lamináló anyaggal egy másik tekercskészlet között egyesítve, és az egyesített anyagokat a laminálóba küldve.

minőség-ellenőrzés

a legtöbb MDF üzem számítógépes folyamatvezérlést használ az egyes gyártási lépések figyelemmel kísérésére és a termék minőségének fenntartására. A folyamatos súlyszíjak, az alapsúlymérők, a sűrűségprofil-monitorok és a vastagságmérők kombinációjával a termék konzisztenciája megmarad. Ezenkívül az amerikai Nemzeti Szabványügyi Intézet minden alkalmazáshoz termékspecifikációkat, valamint formaldehid kibocsátási határértékeket állapított meg. Mivel a környezetvédelmi előírások és a piaci feltételek folyamatosan változnak, ezeket a szabványokat felülvizsgálják.

az MDF legújabb szabványa, az ANSI A208.2 szabvány, ennek az ipari szabványnak a harmadik változata. Ez a szabvány az MDF-et sűrűség és felhasználás (belső vagy külső) szerint osztályozza, és négy belső termékminőséget azonosít. Az azonosított specifikációk közé tartoznak a fizikai és mechanikai tulajdonságok, a mérettűrések és a formaldehid-kibocsátási határértékek. A specifikációkat mind metrikus, mind hüvelyk-font határértékekben mutatjuk be.

a késztermék fizikai és mechanikai tulajdonságai közé tartozik a sűrűség és a fajsúly, a keménység, a szakadás modulusa, a kopásállóság, az ütésállóság, a rugalmassági modulus és a szakítószilárdság. Ezenkívül a víz felszívódását, a vastagság duzzadását és a belső kötési szilárdságot is mérik. Az American Society for Testing of Materials kifejlesztett egy szabványt (D-1037) ezen tulajdonságok tesztelésére.

a jövő

bár több mint 750 új üzemet adtak hozzá 1996-ban, 1997-ben az MDF-fogyasztás várhatóan 10% – kal csökkent a tervezett szint alá. Egyes piacokon csökkent a felhasználási arány, az export pedig csökkent. E tendencia ellenére egyes üzemek továbbra is high-tech berendezésekbe és környezetvédelmi ellenőrzésekbe fektetnek be, hogy kiváló minőségű terméket állítsanak elő.

a környezetvédelmi előírások továbbra is kihívást jelentenek a Farostlemez-ipar számára. Bár a karbamid-formaldehid gyantákat elsősorban az MDF iparban használják alacsony költségük és gyors kikeményedési jellemzőik miatt, potenciális problémáik vannak a formaldehid-kibocsátással. A fenol-formaldehid gyanták lehetséges megoldás, mivel kikeményedés után nem bocsátanak ki formaldehidet. Ezek a gyanták azonban drágábbak, de az előzetes kutatások kimutatták, hogy sokkal kevesebb mennyiségben használhatók, és hasonló feldolgozási időt érnek el, mint a karbamidgyanta.

a gyártási technológia fejlődése is folytatódik, beleértve a panelfeldolgozó gépeket és a vágószerszámokat. Végül olyan présgépeket fejlesztenek ki, amelyek kiküszöbölik az előkezelést és csökkentik az egyes panelek vastagságának változását. Az MDF és más faipari termékek még következetesebbek lesznek az éljellemzőkben és a felületi simaságban, és jobb fizikai tulajdonságokkal és vastagsági konzisztenciával rendelkeznek. Ezek a fejlesztések több bútor – és szekrénygyártóhoz vezetnek, amelyek ilyen termékeket építenek be a terveikbe.

hol lehet többet megtudni

folyóiratok

“vevők és specifikátorok útmutató forgácslap és MDF.”Fa & faipari termékek, 1996.január, 67-75.

Koenig, Karen. “Az új MDF-gyár magas szintű technológiát és minőséget képvisel.”Fa &faipari termékek, 1996. április, 68-74.

” Lasani wood—az ideális fa csere.”Gazdasági szemle, 1996. április, 48. o.

Margosian, Gazdag. “Új szabványok forgácslap és MDF.”Fa &Faipari Termékek, 1994. január, 90-92.

Egyéb

A Forgácslap/Közepes Sűrűségű Farostlemez Intézet. http://www.pbmdf.com(július 9, 1997).

— Laurel M. Sheppard