Contesto

I prodotti forestali compositi, o legno ingegnerizzato, si riferiscono a materiali in legno incollati insieme. Negli Stati Uniti, circa 21 milioni di tonnellate (21,3 milioni di tonnellate metriche) di legno composito sono prodotte ogni anno. I materiali compositi più popolari includono compensato, listellare, fibra di legno, truciolare e LVL. La maggior parte di questi prodotti si basa su quelli che in precedenza erano residui di legno di scarto o specie poco utilizzate o non commerciali. Pochissima materia prima viene persa nella produzione di compositi.

Medium density fiberboard (MDF) è un termine generico per un pannello composto principalmente da fibre lignocellulosiche combinate con una resina sintetica o altro sistema di incollaggio adatto e legate insieme sotto calore e pressione. I pannelli sono compressi ad una densità di 0,50-0,80 peso specifico (31-50 lb/ft.3) Gli additivi possono essere introdotti durante la fabbricazione per migliorare determinate proprietà. Poiché il pannello di fibra può essere tagliato in una vasta gamma di dimensioni e forme, le applicazioni sono molte, tra cui imballaggi industriali, display, mostre, giocattoli e giochi, mobili e armadi, pannelli per pareti, stampaggio e parti di porte.

La superficie di MDF è piatta, liscia, uniforme, densa e priva di nodi e motivi di grana, rendendo le operazioni di finitura più facili e coerenti. Il bordo omogeneo del MDF consente complesse e precise tecniche di lavorazione e finitura. Anche i rifiuti di taglio sono significativamente ridotti quando si utilizza MDF rispetto ad altri substrati. La stabilità e la resistenza migliorate sono beni importanti di MDF, con la stabilità che contribuisce a tenere le tolleranze precise nelle parti tagliate esattamente. È un ottimo sostituto per il legno massello in molte applicazioni interne. I produttori di mobili stanno anche goffrando la superficie con disegni tridimensionali, poiché l’MDF ha una consistenza così uniforme e proprietà coerenti.

Il mercato MDF è cresciuto rapidamente negli Stati Uniti negli ultimi 10 anni. Le spedizioni sono aumentate del 62% e la capacità dell’impianto è cresciuta del 60%. Oggi, oltre un miliardo di piedi quadrati (93 milioni di mq) di MDF viene consumato in America ogni anno. La capacità mondiale di MDF è aumentata del 30% nel 1996 a oltre 12 miliardi di piedi quadrati (1,1 miliardi di mq) e ora ci sono oltre 100 impianti in funzione.

Storia

MDF è stato sviluppato per la prima volta negli Stati Uniti durante gli anni ‘ 60, con la produzione a partire da Deposti, New York. Un prodotto simile, faesite (fibra compressa), è stato accidentalmente inventato da William Mason nel 1925, mentre stava cercando di trovare un uso per le enormi quantità di trucioli di legno che venivano scartati da segherie. Stava tentando di premere la fibra di legno nel pannello isolante, ma ha prodotto un foglio sottile e resistente dopo aver dimenticato di spegnere la sua attrezzatura. Questa attrezzatura consisteva in una torcia, una pressa per lettere del XVIII secolo e una vecchia caldaia per automobili.

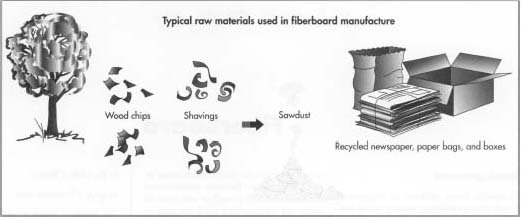

Materie prime

Trucioli di legno, trucioli e segatura costituiscono tipicamente le materie prime per la fibra di legno. Tuttavia, con il riciclaggio e le questioni ambientali che diventano la norma, vengono utilizzati anche carta straccia, seta di mais e persino bagassa (fibre di canna da zucchero). Altri materiali vengono riciclati in MDF pure. Una società utilizza materiali di scarto secchi

ad un ritmo di 100.000 tonnellate all’anno. Oltre ai rifiuti di legno, in questa azienda vengono utilizzati contenitori per bevande in cartone contenenti plastica e metalli, elenchi telefonici e vecchi giornali. Le resine sintetiche sono usate per legare insieme le fibre e altri additivi possono essere usati per migliorare determinate proprietà.

Il processo di produzione

La tecnologia avanzata e l’elaborazione hanno migliorato la qualità del pannello di fibra. Queste includono innovazioni nella preparazione del legno, ricette di resina, tecnologia di stampa e tecniche di levigatura dei pannelli. La tecnologia avanzata della pressa ha ridotto i cicli di pressatura complessivi, mentre la tecnologia antistatica ha anche contribuito ad aumentare la durata del nastro durante il processo di levigatura.

Preparazione del legno

- 1 La produzione di pannelli in fibra di qualità inizia con la selezione e la raffinatezza delle materie prime, la maggior parte delle quali sono riciclate da trucioli e trucioli recuperati da segherie e impianti di compensato. La materia prima viene prima rimossa da qualsiasi impurità metallica usando un magnete. Successivamente, il materiale viene separato in grandi pezzi e piccoli fiocchi. I fiocchi sono separati in mucchi di segatura e trucioli di legno.

- 2 Il materiale viene inviato nuovamente attraverso un rilevatore magnetico, con il materiale scartato che viene separato per il riutilizzo come combustibile. Il buon materiale viene raccolto e inviato in un bidone di vapore. Nel bidone, il vapore viene iniettato per riscaldare e ammorbidire il materiale. Le fibre vengono alimentate prima in un alimentatore a vite laterale e poi in un alimentatore a vite a spina, che comprime le fibre e rimuove l’acqua. Il materiale compresso viene quindi inserito in un raffinatore, che strappa il materiale in fibre utilizzabili. A volte la fibra può subire una seconda fase di raffinazione al fine di migliorare la purezza della fibra. Motori più grandi sui raffinatori sono talvolta utilizzati per vagliare oggetti estranei dal processo.

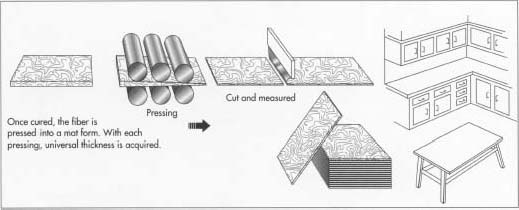

Polimerizzazione e pressatura

-

3 La resina viene aggiunta prima della fase di raffinazione per controllare le tolleranze di formaldeide nella miscela e, dopo la raffinazione, viene aggiunto un catalizzatore. Le fibre vengono quindi soffiate in un essiccatore a tubo flash, che viene riscaldato da petrolio o gas. Il rapporto tra resina solida e fibra viene attentamente controllato pesando ciascun ingrediente. Successivamente, la fibra viene spinta attraverso i rotoli di scalping per produrre una stuoia di spessore uniforme. Questo tappetino passa attraverso diversi passaggi di pressatura per produrre una dimensione più utilizzabile e quindi viene tagliato alla larghezza desiderata prima della fase di pressatura finale. Una pressa continua dotata di un grande tamburo comprime il tappeto a una velocità uniforme monitorando l’altezza del tappeto. Le presse sono dotate di controlli elettronici per fornire densità e resistenza accurate. La scheda risultante viene tagliata alla lunghezza appropriata usando le seghe prima del raffreddamento.

Le presse hanno sistemi di chiusura simultanei controbilanciati che utilizzano cilindri idraulici per effettuare il livellamento della piastra, che quando operano in combinazione con un controllo di posizione a quattro punti offre un maggiore controllo dello spessore del pannello individuale. Il sistema idraulico può chiudere la pressa a velocità e pressioni che riducono i problemi di precure della scheda e accorciano i cicli di pressatura complessivi.

Levigatura del pannello

- 4 Per ottenere una finitura liscia, i pannelli vengono levigati utilizzando cinghie rivestite con abrasivi. Il carburo di silicio è stato tipicamente utilizzato, ma con il requisito di superfici più fini, vengono utilizzati altri abrasivi ceramici, tra cui l’allumina di zirconio e l’ossido di alluminio. Eighthead levigatura attrezzature e double-sided classificazione migliora la superficie scorrevolezza consistenza. La tecnologia antistatica viene utilizzata per rimuovere l’elettricità statica che contribuisce al caricamento rapido e alla polvere di levigatura eccessiva, aumentando così la durata della cinghia.

Finitura

- 5 I pannelli possono essere sottoposti a una varietà di fasi di finitura a seconda del prodotto finale. È possibile applicare un’ampia varietà di colori laccati e vari motivi a venatura del legno. Il taglio a ghigliottina viene utilizzato per tagliare il pannello di fibra in fogli di grandi dimensioni (ad esempio 100 pollici di larghezza). Per fogli di dimensioni più piccole, ad esempio 42 per 49 pollici (107 per 125 cm), viene utilizzata la fustellatura. Le macchine di specialità sono utilizzate per il taglio del pannello di fibra in strisce strette di 1-24 in (2,5 -61 cm) larghezze.

- 6 Macchine di laminazione vengono utilizzate per applicare vinile, lamina e altri materiali sulla superficie. Questo processo consiste nello svolgimento di un rotolo di materiale in fibra, inviandolo tra due rotoli in cui viene applicato l’adesivo, combinando il pannello di fibra rivestito di adesivo con il materiale di laminazione tra un altro set di rotoli e inviando i materiali combinati nel laminatore.

Controllo di qualità

La maggior parte degli impianti MDF utilizza il controllo di processo computerizzato per monitorare ogni fase di produzione e mantenere la qualità del prodotto. In combinazione con cinghie di peso continue, misuratori di peso di base, monitor di profili di densità e spessori, viene mantenuta la coerenza del prodotto. Inoltre, l’American National Standards Institute ha stabilito specifiche di prodotto per ogni applicazione, nonché limiti di emissione di formaldeide. Poiché le normative ambientali e le condizioni di mercato continuano a cambiare, questi standard vengono rivisti.

Lo standard più recente per MDF, ANSI Standard A208.2, è la terza versione di questo standard del settore. Questo standard classifica MDF per densità e uso (interno o esterno) e identifica quattro gradi di prodotto interno. Le specifiche identificate includono proprietà fisiche e meccaniche, tolleranze dimensionali e limiti di emissione di formaldeide. Le specifiche sono presentate sia nei limiti metrici che in pollici-libbra.

Le proprietà fisiche e meccaniche del prodotto finito che vengono misurate includono densità e peso specifico, durezza, modulo di rottura, resistenza all’abrasione, resistenza agli urti, modulo di elasticità e resistenza alla trazione. Inoltre, vengono misurati anche l’assorbimento d’acqua, il gonfiore dello spessore e la forza di legame interna. L’American Society for Testing of Materials ha sviluppato uno standard (D-1037) per testare queste proprietà.

Il futuro

Sebbene nel 1996 siano stati aggiunti oltre 750 nuovi impianti, nel 1997 il consumo di MDF dovrebbe scendere fino al 10% al di sotto del livello previsto. I tassi di utilizzo sono diminuiti per alcuni mercati e le esportazioni sono diminuite. Nonostante questa tendenza, alcuni impianti continueranno a investire in attrezzature ad alta tecnologia e controlli ambientali per produrre un prodotto di alta qualità.

Le normative ambientali continueranno a sfidare l’industria delle fibre di legno. Sebbene le resine urea-formaldeide siano utilizzate prevalentemente nell’industria MDF a causa del loro basso costo e delle loro caratteristiche di polimerizzazione rapida, hanno potenziali problemi con l’emissione di formaldeide. Le resine fenolo-formaldeide sono una possibile soluzione, poiché non emettono formaldeide dopo la cura. Queste resine sono, tuttavia, più costose, ma ricerche preliminari hanno dimostrato che possono essere utilizzate in quantità molto inferiori e ottenere tempi di lavorazione simili a quelli della resina urea.

Continueranno anche i progressi nella tecnologia di produzione, compresi i macchinari per la lavorazione dei pannelli e gli utensili da taglio. Alla fine verranno sviluppati macchinari per la pressatura che eliminano la precura e riducono la variazione dello spessore del pannello individuale. MDF e altri prodotti in legno ingegnerizzati diventeranno ancora più coerenti nelle caratteristiche dei bordi e nella levigatezza della superficie e avranno migliori proprietà fisiche e consistenza dello spessore. Questi miglioramenti porteranno a più mobili e cabinet produce incorporando tali prodotti nei loro disegni.

Dove saperne di più

Periodici

“Buyers and specifiers guide to particleboard and MDF.”Wood & Wood Products, gennaio 1996, pp. 67-75.

Koenig, Karen. “Il nuovo impianto MDF è ad alta tecnologia e qualità.”Wood & Wood Products, April 1996, pp. 68-74.

“Lasani wood – la sostituzione ideale del legno.”Economic Review, aprile 1996, p. 48.

Margosian, Rich. “Nuovi standard per truciolare e MDF.”Wood & Wood Products, gennaio 1994, pp. 90-92.

Altro

Il pannello di particelle/Medium Density Fiberboard Institute. http://www.pbmdf.com (9 luglio 1997).

— Laurel M. Sheppard