Tausta

Komposiittimetsätuotteilla eli konstruktiopuulla tarkoitetaan puusta tehtyjä materiaaleja, jotka liimataan yhteen. Yhdysvalloissa tuotetaan vuosittain noin 21 miljoonaa tonnia (21,3 miljoonaa tonnia) komposiittipuuta. Suositumpia komposiittimateriaaleja ovat vaneri, lohkolevy, kuitulevy, lastulevy ja kertopuu. Suurin osa näistä tuotteista perustuu siihen, mitkä olivat aiemmin jätepuun tähteitä tai vähän käytettyjä tai ei-kaupallisia lajeja. Komposiittien valmistuksessa menetetään hyvin vähän raaka-ainetta.

keskitiheyksinen kuitulevy (MDF) on yleisnimitys levylle, joka koostuu pääasiassa lignoselluloosakuiduista, jotka on yhdistetty synteettiseen hartsiin tai muuhun sopivaan sidosjärjestelmään ja jotka on liitetty yhteen kuumuudessa ja paineessa. Paneelit puristetaan 0,50-0,80 ominaispainon tiheyteen (31-50 lb/ft.3) valmistuksen aikana voidaan lisätä lisäaineita tiettyjen ominaisuuksien parantamiseksi. Koska kuitulevy voidaan leikata monenlaisia kokoja ja muotoja, sovelluksia on monia, kuten teollisuuden pakkaus, näytöt, näyttelyitä, leluja ja pelejä, huonekalut ja kaapit, seinä panelointi, laudaksi, ja oven osat.

MDF: n pinta on tasainen, sileä, yhtenäinen, tiheä, eikä siinä ole solmuja eikä raekuvioita, mikä tekee viimeistelystä helpompaa ja johdonmukaista. MDF: n homogeeninen reuna mahdollistaa monimutkaisen ja tarkan työstö-ja viimeistelytekniikan. Trimmijäte vähenee myös merkittävästi MDF: ää käytettäessä muihin alustoihin verrattuna. Parempi vakaus ja lujuus ovat MDF: n tärkeitä ominaisuuksia, ja vakaus edistää täsmällisten toleranssien pitämistä tarkasti leikatuissa osissa. Se on erinomainen korvike massiivipuu monissa sisustussovelluksissa. Huonekalujen valmistajat ovat myös kohokuviointi pinnan kolmiulotteinen malleja, koska MDF on niin tasainen rakenne ja johdonmukaisia ominaisuuksia.

MDF-levyjen markkinat ovat kasvaneet Yhdysvalloissa nopeasti viimeisten 10 vuoden aikana. Toimitukset kasvoivat 62% ja tehtaan kapasiteetti kasvoi 60%. Nykyään Amerikassa kulutetaan yli miljardi neliöjalkaa (93 miljoonaa neliömetriä) MDF: ää vuosittain. Maailman MDF-kapasiteetti kasvoi 30 prosenttia vuonna 1996 yli 12 miljardiin neliömetriin (1,1 miljardia neliömetriä), ja nyt toiminnassa on yli 100 tehdasta.

historia

MDF: ää kehitettiin ensimmäisen kerran Yhdysvalloissa 1960-luvulla, ja tuotanto alkoi Depositissa, New Yorkissa. William Mason keksi vahingossa samanlaisen tuotteen, kovalevyn (compressed fiberboard) vuonna 1925, kun hän yritti löytää käyttöä sahojen hylkäämille valtaville määrille haketta. Hän yritti painaa puukuitua eristyslevyyn, mutta valmisti kestävän ohuen levyn unohdettuaan sammuttaa laitteensa. Tämä varustus koostui puhalluslampusta, 1700-luvun kirjepuristimesta ja vanhasta autokattilasta.

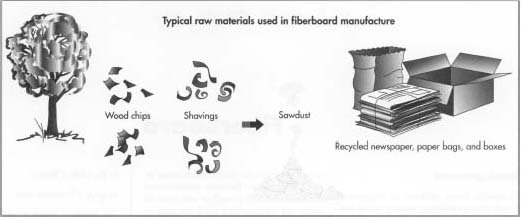

raaka-aineet

hake, lastu ja sahanpuru muodostavat tyypillisesti kuitulevyn raaka-aineet. Kierrätyksen ja ympäristökysymysten yleistyessä käytetään kuitenkin myös jätepaperia, maissisilkkiä ja jopa sokeriruo ’ osta saatuja kuituja. Myös muita materiaaleja kierrätetään MDF: ksi. Eräs yritys käyttää kuivajätemateriaaleja

100 000 tonnin vuosivauhdilla. Jätepuun lisäksi yhtiössä käytetään muun muassa pahvia, muoveja ja metalleja sisältäviä kartonkisia juoma-astioita, puhelinluetteloita ja vanhoja sanomalehtiä. Synteettisiä hartseja käytetään kuitujen sitomiseen yhteen ja muita lisäaineita voidaan käyttää parantamaan tiettyjä ominaisuuksia.

valmistusprosessi

kehittynyt tekniikka ja jalostus ovat parantaneet kuitulevyn laatua. Näitä ovat innovaatiot puunvalmistuksessa, hartsiresepteissä, puristustekniikassa ja paneelien hiontatekniikassa. Kehittynyt puristustekniikka on lyhentänyt yleistä puristussykliä, kun taas antistaattinen tekniikka on myös lisännyt hihnojen käyttöikää hiontaprosessin aikana.

Puunvalmistus

- 1 laadukkaan kuitulevyn valmistus alkaa raaka-aineiden valinnalla ja jalostuksella, joista suurin osa kierrätetään sahoilta ja vaneritehtailta talteen otetuista lastuista ja lastuista. Raaka-aineesta poistetaan ensin mahdolliset metalliepäpuhtaudet magneetin avulla. Seuraavaksi materiaali erotetaan isoiksi paloiksi ja pieniksi hiutaleiksi. Hiutaleet erotellaan sahanpuruksi ja hakekasoiksi.

- 2 materiaali lähetetään uudelleen magneettianturin kautta, jolloin hylätty materiaali erotetaan uudelleen käytettäväksi polttoaineena. Hyvä materiaali kerätään ja lähetetään esivahvistusastiaan. Roskakoriin ruiskutetaan höyryä materiaalin lämmittämiseksi ja pehmentämiseksi. Kuidut syötetään ensin sivuruuvinsyöttölaitteeseen ja sitten pistokeruuvinsyöttölaitteeseen, joka pakkaa kuidut ja poistaa veden. Puristettu materiaali syötetään sitten puhdistimeen, joka repii materiaalin käyttökelpoisiksi kuiduiksi. Joskus kuitu voi käydä läpi toisen jalostusvaiheen kuidun puhtauden parantamiseksi. Jalostamoissa olevia suurempia moottoreita käytetään joskus seulomaan prosessista pois vieraita esineitä.

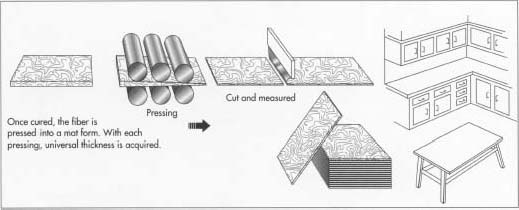

kovettaminen ja puristaminen

-

3 hartsia lisätään ennen jalostusvaihetta formaldehydin toleranssien säätelemiseksi seoksessa, ja jalostuksen jälkeen lisätään katalyytti. Kuidut puhalletaan sitten salamaputkikuivuriin, jota kuumennetaan joko öljyllä tai kaasulla. Kiinteän hartsin ja kuidun suhdetta valvotaan huolellisesti punnitsemalla jokaista ainesosaa. Seuraavaksi kuitu työnnetään läpi scalping rullat tuottaa matto tasaisen paksuus. Tämä matto menee läpi useita painamalla vaiheet tuottaa enemmän käyttökelpoinen koko ja sitten leikataan haluttuun leveyteen ennen viimeistä painamalla vaihe. Isolla rummulla varustettu jatkuva puristin pakkaa maton tasaisella nopeudella seuraamalla maton korkeutta. Puristimet on varustettu elektronisilla ohjauksilla tarkan tiheyden ja lujuuden aikaansaamiseksi. Saatu levy leikataan sopivan mittaiseksi sahoilla ennen jäähdytystä.

puristimissa on vastakkaiset, samanaikaiset sulkujärjestelmät, jotka käyttävät hydraulisylintereitä platenin tasoittamiseen, mikä nelipistesäätimen kanssa toimiessaan antaa suuremman yksittäisen levyn paksuuden säädön. Hydrauliikkajärjestelmä voi sulkea puristimen nopeuksilla ja paineilla, jotka vähentävät laudan precure-ongelmia lyhentäen samalla kokonaispuristusjaksoja.

paneelien hionta

- 4 tasaisen lopputuloksen saavuttamiseksi paneelit hiotaan käyttäen hioma-aineilla päällystettyjä hihnoja. Piikarbidia on tyypillisesti käytetty, mutta hienompien pintojen vaatimuksen myötä hyödynnetään muita keraamisia hioma-aineita, kuten Zirkonia-alumiinioksidia ja alumiinioksidia. Kahdeksanpään hiontalaitteet ja kaksipuolinen luokittelu parantaa pinnan tasaisuutta johdonmukaisuutta. Antistaattista tekniikkaa käytetään poistamaan staattinen sähkö, joka edistää nopeaa kuormausta ja liiallista hiontapölyä, mikä lisää vyön käyttöikää.

viimeistely

- 5 paneelit voivat käydä läpi erilaisia viimeistelyvaiheita lopputuotteesta riippuen. Erilaisia lakkavärejä voidaan käyttää sekä erilaisia puunjyväkuvioita. Giljotiinileikkauksella kuitulauta leikataan suuriksi (esimerkiksi 100 tuumaa leveiksi) levyiksi. Pienemmille levyille, kuten 42 x 49 in (107 x 125 cm), käytetään stanssileikkausta. Erikoiskoneita käytetään kuitulevyn leikkaamiseen kapeiksi 1-24 (2,5 -61 cm) leveyksiksi.

- 6 Laminointikonetta käytetään vinyylin, folion ja muiden materiaalien levittämiseen pinnalle. Tähän prosessiin kuuluu kuitulevyrullan purkaminen, sen lähettäminen kahden rullan väliin, jossa liima levitetään, liimapäällysteisen kuitulevyn ja laminointimateriaalin yhdistäminen toisen rullasarjan väliin ja yhdistettyjen materiaalien lähettäminen laminaattoriin.

laadunvalvonta

useimmat MDF-tehtaat käyttävät tietokoneistettua prosessinohjausta jokaisen valmistusvaiheen seuraamiseen ja tuotteiden laadun ylläpitämiseen. Yhdessä jatkuvatoimisten painohihnojen, peruspainomittareiden, tiheysprofiilimonitorien ja paksuusmittareiden kanssa tuotteen johdonmukaisuus säilyy. Lisäksi American National Standards Institute on vahvistanut tuote-eritelmät jokaiselle sovellukselle sekä formaldehydipäästörajat. Ympäristömääräysten ja markkinaolosuhteiden muuttuessa näitä standardeja tarkistetaan.

viimeisin MDF-standardi, ANSI-standardi A208.2, on tämän alan standardin kolmas versio. Tässä standardissa MDF luokitellaan tiheyden ja käytön mukaan (sisä-tai ulkotiloissa) ja siinä yksilöidään neljä sisustustuotelajia. Määriteltyjä eritelmiä ovat muun muassa Fysikaaliset ja mekaaniset ominaisuudet, mittatoleranssit ja formaldehydipäästöjen raja-arvot. Tekniset tiedot esitetään sekä metri-että tuumarajoissa.

lopputuotteen Fysikaalisia ja mekaanisia ominaisuuksia, joita mitataan, ovat tiheys ja ominaispaino, kovuus, repeämämoduuli, kulutuskestävyys, iskunkestävyys, kimmomoduuli ja vetolujuus. Lisäksi mitataan myös veden imeytymistä, paksuusturvotusta ja sisäisen sidoksen lujuutta. American Society for Testing of Materials on kehittänyt standardin (D-1037) näiden ominaisuuksien testaamiseen.

tuleva

vaikka vuonna 1996 lisättiin yli 750 uutta tehdasta, vuonna 1997 MDF-levyjen kulutuksen odotettiin laskevan jopa 10% ennustettua tasoa alemmaksi. Käyttöaste on laskenut tietyillä markkinoilla ja vienti vähentynyt. Tästä suuntauksesta huolimatta jotkin tehtaat investoivat edelleen huipputeknisiin laitteisiin ja ympäristön valvontaan korkealaatuisen tuotteen tuottamiseksi.

ympäristömääräykset haastavat jatkossakin kuitulevyteollisuuden. Vaikka urea-formaldehydihartseja käytetään valtaosin MDF-teollisuudessa niiden edullisten ja nopeasti kovettuvien ominaisuuksien vuoksi, niillä on mahdollisia ongelmia formaldehydipäästöjen kanssa. Fenoli-formaldehydihartsit ovat mahdollinen ratkaisu, koska ne eivät eritä formaldehydiä kovettumisen jälkeen. Nämä hartsit ovat kuitenkin kalliimpia, mutta alustavat tutkimukset ovat osoittaneet, että sitä voidaan käyttää paljon vähemmän määriä ja saavuttaa samanlaisia käsittelyaikoja kuin ureahartsi.

myös valmistustekniikan kehitys jatkuu, mukaan lukien paneelien käsittelykoneet ja leikkurit. Lopulta kehitetään puristuskoneita, jotka poistavat precuren ja vähentävät yksittäisten levyjen paksuusvaihtelua. MDF ja muut suunnitellut Puutuotteet tulevat entistä yhtenäisemmiksi reunaominaisuuksiltaan ja pinnan tasaisuudeltaan, ja niillä on paremmat fyysiset ominaisuudet ja paksuuskestävyys. Nämä parannukset johtavat enemmän huonekalut ja kaappi valmistaa sisällyttää tällaisia tuotteita niiden malleja.

mistä oppia lisää

aikakauslehdet

”ostajat ja tarkentajat lastulevyn ja MDF: n opas.”Wood & Wood Products, tammikuu 1996, s. 67-75.

Koenig, Karen. ”Uusi MDF-tehdas on teknologialtaan ja laadultaan korkeatasoinen.”Wood & Wood Products, huhtikuu 1996, s. 68-74.

” Lasani wood-ihanteellinen puun korvaaja.”Economic Review, huhtikuu 1996, s.48.

Margosian, Rikas. ”Uudet standardit lastulevylle ja MDF: lle.”Wood & Wood Products, tammikuu 1994, s. 90-92.

Muut

Lastulevy / Keskitiheyksinen Kuitulevy-Instituutti. http://www.pbmdf.com (9. heinäkuuta 1997).

— Laurel M. Sheppard