baggrund

sammensatte skovprodukter eller konstrueret træ henviser til materialer lavet af træ, der er limet sammen. I USA produceres der cirka 21 millioner tons (21,3 millioner tons) sammensat træ årligt. De mere populære kompositter materialer omfatter krydsfiner, blokplade, Fiberplade, spånplade og lamineret finer tømmer. De fleste af disse produkter er baseret på, hvad der tidligere var affaldstrester eller lidt anvendte eller ikke-kommercielle arter. Meget lidt råmateriale går tabt i kompositter fremstilling.

Medium density fiberboard (MDF) er en generisk betegnelse for et panel, der primært består af lignocellulosiske fibre kombineret med en syntetisk harpiks eller et andet egnet bindingssystem og bundet sammen under varme og tryk. Panelerne komprimeres til en densitet på 0,50 til 0,80 specifik tyngdekraft (31-50 lb/ft.3) tilsætningsstoffer kan indføres under fremstillingen for at forbedre visse egenskaber. Fordi fiberboard kan skæres i en bred vifte af størrelser og former, er applikationer mange, herunder industriel emballage, skærme, udstillinger, legetøj og spil, møbler og skabe, vægpaneler, støbning og dørdele.

overfladen på MDF er flad, glat, ensartet, tæt og fri for knuder og kornmønstre, hvilket gør efterbehandlingen lettere og konsistent. Den homogene kant af MDF tillader indviklede og præcise bearbejdnings-og efterbehandlingsteknikker. Trimaffald reduceres også markant, når man bruger MDF sammenlignet med andre underlag. Forbedret stabilitet og styrke er vigtige aktiver i MDF, hvor stabilitet bidrager til at holde præcise tolerancer i nøjagtigt skårne dele. Det er en fremragende erstatning for massivt træ i mange indvendige applikationer. Møbelproducenter præger også overfladen med tredimensionelle designs, da MDF har en så jævn tekstur og ensartede egenskaber.

MDF-markedet er vokset hurtigt i USA i løbet af de sidste 10 år. Forsendelserne steg med 62%, og anlæggets kapacitet steg med 60%. I dag forbruges over en milliard kvadratmeter (93 millioner kvm) MDF i Amerika hvert år. Verdens MDF-kapacitet steg 30% i 1996 til over 12 milliarder kvadratfod (1,1 milliarder kvm), og der er nu over 100 anlæg i drift.

historie

MDF blev først udviklet i USA i løbet af 1960 ‘ erne, hvor produktionen startede i Depositi, Ny York. Et lignende produkt, hardboard (komprimeret Fiberplade), blev ved et uheld opfundet af Vilhelm Mason i 1925, mens han forsøgte at finde en anvendelse til de enorme mængder træflis, der blev kasseret af tømmerfabrikker. Han forsøgte at presse træfiber ind i isoleringspladen, men producerede et holdbart tyndt ark efter at have glemt at lukke sit udstyr. Dette udstyr bestod af en blæsebrænder, en brevpresse fra det attende århundrede og en gammel bilkedel.

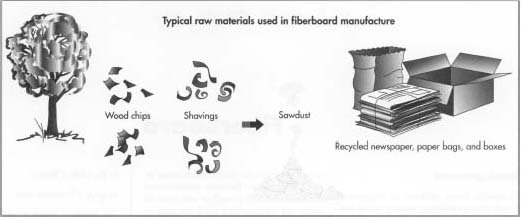

råvarer

træflis, spåner og savsmuld udgør typisk råmaterialerne til fiberplader. Men med genbrug og miljøspørgsmål bliver normen, affaldspapir, majs silke, og selv bagasse (fibre fra sukkerrør) bliver brugt så godt. Andre materialer genbruges også til MDF. Et firma bruger tørre affaldsmaterialer

med en hastighed på 100.000 tons om året. Ud over affald af træ, pap, papdrikbeholdere indeholdende plast og metaller, telefonbøger og gamle aviser bruges hos dette firma. Syntetiske harpikser bruges til at binde fibrene sammen, og andre additiver kan bruges til at forbedre visse egenskaber.

fremstillingsprocessen

avanceret teknologi og forarbejdning har forbedret kvaliteten af fiberplader. Disse inkluderer innovationer inden for træforberedelse, harpiksopskrifter, presseteknologi og panelslibningsteknikker. Avanceret presseteknologi har forkortet de samlede pressecyklusser, mens antistatisk teknologi også har bidraget til øget båndlevetid under slibeprocessen.

træ forberedelse

- 1 produktion af kvalitet fiberplader begynder med udvælgelse og forfining af råmaterialerne, hvoraf de fleste genanvendes fra spåner og chips genvundet fra savværker og krydsfinerplanter. Råmaterialet fjernes først af metal urenheder ved hjælp af en magnet. Derefter adskilles materialet i store stykker og små flager. Flager er opdelt i savsmuld og træflis bunker.

- 2 materialet sendes igen gennem en magnetisk detektor, hvor det afviste materiale adskilles til genbrug som brændstof. Godt materiale indsamles og sendes ind i en presteaming bin. I skraldespanden injiceres damp for at opvarme og blødgøre materialet. Fibrene føres først ind i en sideskrueføder og derefter ind i en stikkeskrueføder, der komprimerer fibrene og fjerner vand. Det komprimerede materiale føres derefter ind i en raffinaderi, der river materialet i anvendelige fibre. Nogle gange kan fiberen gennemgå et andet raffineringstrin for at forbedre fiberrenheden. Større motorer på raffinaderierne bruges undertiden til at Sile fremmedlegemer ud af processen.

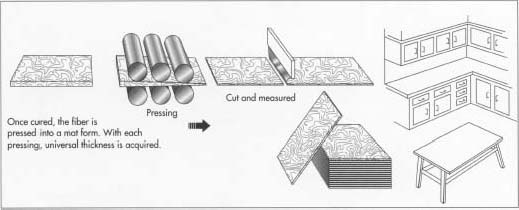

hærdning og presning

-

3 harpiks tilsættes før raffineringstrinnet for at kontrollere formaldehydtolerancerne i blandingen, og efter raffinering tilsættes en katalysator. Fibrene blæses derefter ind i en flashrørtørrer, der opvarmes af enten olie eller gas. Forholdet mellem fast harpiks og fiber styres omhyggeligt ved at veje hver ingrediens. Derefter skubbes fiberen gennem skalperingsruller for at fremstille en måtte med ensartet tykkelse. Denne måtte gennemgår flere pressetrin for at producere en mere brugbar størrelse og trimmes derefter til den ønskede bredde inden det sidste pressetrin. En kontinuerlig presse udstyret med en stor tromle komprimerer måtten med en ensartet hastighed ved at overvåge måttehøjden. Presser er udstyret med elektroniske kontroller for at give nøjagtig tæthed og styrke. Det resulterende bord skæres til den passende længde ved hjælp af sav før afkøling.

presser har modbalancerede, samtidige lukkesystemer, der bruger hydrauliske cylindre til at udføre pladeudjævning, som ved drift i forbindelse med en firepunkts positionskontrol giver større individuel paneltykkelseskontrol. Hydrauliksystemet kan lukke pressen ved hastigheder og tryk, der reducerer pladeproblemer, mens de samlede pressecyklusser forkortes.

Panel slibning

- 4 for at opnå en glat finish slibes panelerne ved hjælp af bælter belagt med slibemidler. Siliciumcarbid er typisk blevet brugt, men med kravet om finere overflader anvendes andre keramiske slibemidler, herunder aluminium og aluminium. Eighthead slibning udstyr og dobbeltsidet sortering forbedrer overfladens glathed konsistens. Antistatisk teknologi bruges til at fjerne den statiske elektricitet, der bidrager til hurtig belastning og overdreven slibestøv, hvilket øger båndets levetid.

efterbehandling

- 5 paneler kan gennemgå en række efterbehandlingstrin afhængigt af det endelige produkt. En bred vifte af lakfarver kan anvendes, samt forskellige trækornsmønstre. Guillotinskæring bruges til at skære fiberpladen i store plader (for eksempel 100 tommer bredt). Til mindre arkstørrelser som 42 ved 49 tommer (107 ved 125 cm) anvendes udstansning. Specialmaskiner bruges til at skære fiberplader i smalle strimler på 1-24 tommer (2,5 -61 cm) bredder.

- 6 lamineringsmaskiner bruges til at påføre vinyl, folie og andre materialer på overfladen. Denne proces involverer afvikling af en rulle fiberboardmateriale, sende det mellem to ruller, hvor klæbemidlet påføres, kombinere det klæbebelagte fiberboard med lamineringsmaterialet mellem et andet sæt ruller og sende de kombinerede materialer ind i laminatoren.

kvalitetskontrol

de fleste MDF-anlæg bruger computeriseret processtyring til at overvåge hvert produktionstrin og til at opretholde produktkvaliteten. I kombination med kontinuerlige vægtbælter, basisvægtmålere, tæthedsprofilmonitorer og tykkelsesmålere opretholdes produktkonsistensen. Derudover har American National Standards Institute etableret produktspecifikationer for hver applikation samt formaldehydemissionsgrænser. Da miljøregler og markedsforhold fortsætter med at ændre sig, revideres disse standarder.

den seneste standard for MDF, ANSI Standard A208.2, er den tredje version af denne industristandard. Denne standard klassificerer MDF efter densitet og anvendelse (indvendig eller udvendig) og identificerer fire indvendige produktkvaliteter. De identificerede specifikationer omfatter fysiske og mekaniske egenskaber, dimensionstolerancer og formaldehydemissionsgrænser. Specifikationer præsenteres i både metriske og tomme Pund grænser.

fysiske og mekaniske egenskaber ved det færdige produkt, der måles, inkluderer densitet og specifik tyngdekraft, hårdhed, brudmodul, slidstyrke, Slagstyrke, elasticitetsmodul og trækstyrke. Derudover måles også vandabsorption, tykkelse hævelse og indre bindingsstyrke. American Society for testing of Materials har udviklet en standard (D-1037) til test af disse egenskaber.

fremtiden

selvom der blev tilføjet over 750 nye anlæg i 1996, forventedes 1997 MDF-forbruget at falde så meget som 10% under det forventede niveau. Forbruget er faldet for visse markeder, og eksporten er faldet. På trods af denne tendens vil nogle anlæg fortsat investere i højteknologisk udstyr og miljøkontrol for at producere et produkt af høj kvalitet.

miljøregler vil fortsat udfordre fiberpladeindustrien. Selvom urinstof-formaldehydharpikser overvejende anvendes i MDF-industrien på grund af deres lave omkostninger og hurtige hærdningsegenskaber, har de potentielle problemer med formaldehydemission. Phenol-formaldehydharpikser er en mulig løsning, da de ikke udsender formaldehyd efter helbredelse. Disse harpikser er dog dyrere, men foreløbig forskning har vist, at den kan bruges i langt mindre mængder og opnå lignende behandlingstider som urinstofharpiksen.

fremskridt inden for produktionsteknologi vil også fortsætte, herunder panelbehandlingsmaskiner og skæreværktøjer. Presning maskiner vil i sidste ende blive udviklet, der eliminerer precure og reducere individuel panel tykkelse variation. MDF og andre konstruerede træprodukter bliver endnu mere ensartede i kantegenskaber og overfladeglathed og har bedre fysiske egenskaber og tykkelseskonsistens. Disse forbedringer vil føre til flere møbler og kabinet fremstiller indarbejde sådanne produkter i deres design.

hvor kan man lære mere

tidsskrifter

“købere og specifikationer guide til spånplade og MDF.”Træ & træprodukter, januar 1996, s.67-75.

Koenig, Karen. “Nye MDF anlæg er højt på teknologi og kvalitet.”Træ & træprodukter, April 1996, s.68-74.

“Lasani træ—den ideelle træ udskiftning.”Økonomisk gennemgang, April 1996, s. 48.

Margosian, Rig. “Nye standarder for spånplader og MDF.”Træ & træprodukter, januar 1994, s.90-92.

Andet

Spånplade/Medium Density Fiberboard Institute. http://www.pbmdf.com(9. juli 1997).

— Laurel M. Sheppard