souvislosti

kompozitní lesní produkty nebo upravené dřevo se vztahují k materiálům vyrobeným ze dřeva, které jsou slepeny dohromady. Ve Spojených státech se ročně vyrobí zhruba 21 milionů tun (21,3 milionu metrických tun) kompozitního dřeva. Mezi populárnější kompozitové materiály patří překližka, dřevovláknitá deska, dřevotříska, dřevotříska a Vrstvené dřevo. Většina těchto produktů je založena na tom, co byly dříve zbytky odpadního dřeva nebo málo používané nebo nekomerční druhy. Při výrobě kompozitů se ztrácí velmi málo suroviny.

dřevovláknitá deska se střední hustotou (MDF) je obecný termín pro panel primárně složený z lignocelulózových vláken kombinovaných se syntetickou pryskyřicí nebo jiným vhodným spojovacím systémem a spojených dohromady za tepla a tlaku. Panely jsou stlačeny na hustotu 0,50 až 0,80 měrné hmotnosti (31-50 lb / ft.3) přísady mohou být zavedeny během výroby ke zlepšení určitých vlastností. Protože dřevovláknitá deska může být rozřezána do široké škály velikostí a tvarů, je mnoho aplikací, včetně průmyslových obalů, displejů, exponátů, hraček a her, nábytku a skříní, obložení stěn, tvarování a částí dveří.

povrch MDF je plochý, hladký, rovnoměrný, hustý a bez uzlů a vzorů zrn, což usnadňuje a konzistentně dokončuje operace. Homogenní okraj MDF umožňuje složité a přesné obrábění a dokončovací techniky. Obložení odpadu je také výrazně sníženo při použití MDF ve srovnání s jinými substráty. Zlepšená stabilita a pevnost jsou důležitými přednostmi MDF, se stabilitou přispívající k udržení přesných tolerancí v přesně řezaných dílech. Je to vynikající náhrada masivního dřeva v mnoha interiérových aplikacích. Výrobci nábytku také vytlačují povrch trojrozměrnými vzory, protože MDF má takovou rovnoměrnou strukturu a konzistentní vlastnosti.

trh MDF ve Spojených státech za posledních 10 let rychle rostl. Dodávky vzrostly o 62% a kapacita zařízení vzrostla o 60%. Dnes se v Americe každý rok spotřebuje více než miliarda čtverečních stop (93 milionů metrů čtverečních) MDF. Světová kapacita MDF se v roce 1996 zvýšila o 30% na více než 12 miliard čtverečních stop (1,1 miliardy čtverečních metrů) a nyní je v provozu více než 100 závodů.

historie

MDF byl poprvé vyvinut ve Spojených státech během 1960, s výrobou začíná v Deposti, New York. Podobný produkt, sololit (stlačená dřevovláknitá deska), byl náhodou vynalezen Williamem Masonem v roce 1925, zatímco se snažil najít využití pro obrovské množství dřevní štěpky, které byly vyřazeny řezivy. Pokoušel se vtlačit dřevěná vlákna do izolační desky, ale poté, co zapomněl vypnout své zařízení, vyrobil odolný tenký plech. Toto zařízení se skládalo z foukací pochodně, lisu na dopisy z osmnáctého století a starého automobilového kotle.

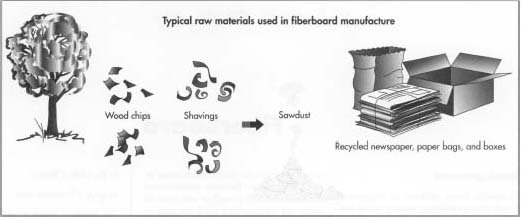

suroviny

dřevní štěpky, hobliny a piliny obvykle tvoří suroviny pro dřevovláknitou desku. S recyklací a otázkami životního prostředí se však stávají normou, používá se také odpadní papír, kukuřičné hedvábí a dokonce i bagasa (vlákna z cukrové třtiny). Do MDF se recyklují i další materiály. Jedna společnost používá suché odpadní materiály

rychlostí 100 000 tun ročně. Kromě odpadního dřeva se v této společnosti používají kartony, kartonové nádoby na nápoje obsahující plasty a kovy, telefonní seznamy a staré noviny. Syntetické pryskyřice se používají ke spojení vláken dohromady a další přísady mohou být použity ke zlepšení určitých vlastností.

výrobní proces

pokročilé technologie a zpracování zlepšily kvalitu dřevovláknitých desek. Patří mezi ně inovace v přípravě dřeva, recepty na pryskyřice, lisovací technologie a techniky broušení panelů. Pokročilá technologie lisu zkrátila celkové lisovací cykly, zatímco antistatická technologie také přispěla ke zvýšení životnosti pásu během procesu broušení.

Příprava dřeva

- 1 výroba kvalitní dřevovláknité desky začíná výběrem a zdokonalením surovin, z nichž většina je recyklována z hoblin a třísek regenerovaných z pil a překližkových rostlin. Surovina je nejprve odstraněna z kovových nečistot pomocí magnetu. Dále je materiál rozdělen na velké kusy a malé vločky. Vločky jsou rozděleny na piliny a dřevěné třísky.

- 2 materiál je znovu odeslán magnetickým detektorem, přičemž odmítnutý materiál je oddělen pro opětovné použití jako palivo. Dobrý materiál se shromažďuje a posílá do předpařovacího koše. V koši se vstřikuje pára, aby se materiál zahřál a změkčil. Vlákna jsou přiváděna nejprve do podavače bočních šroubů a poté do podavače šroubů, který stlačuje vlákna a odstraňuje vodu. Stlačený materiál se pak přivádí do rafineru, který trhá materiál na použitelná vlákna. Někdy může vlákno podstoupit druhý rafinační krok, aby se zlepšila čistota vláken. Větší motory na rafineriích se někdy používají k vytřídění cizích předmětů z procesu.

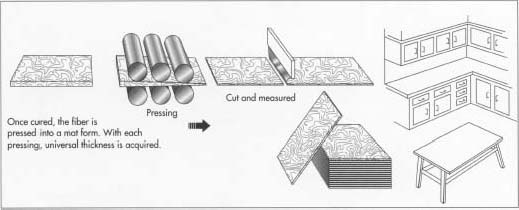

vytvrzování a lisování

-

3 pryskyřice se přidá před krokem rafinace pro kontrolu tolerancí formaldehydu ve směsi a po rafinaci se přidá katalyzátor. Vlákna se pak vhánějí do sušičky s bleskovou trubicí, která se zahřívá buď olejem nebo plynem. Poměr pevné pryskyřice k vláknu je pečlivě kontrolován vážením každé složky. Dále je vlákno protlačeno skalpovacími válci, aby se vytvořila rohož jednotné tloušťky. Tato rohož prochází několika lisovacími kroky, aby se vytvořila použitelnější velikost, a poté se před posledním lisovacím krokem ořízne na požadovanou šířku. Kontinuální lis vybavený velkým bubnem stlačuje rohož jednotnou rychlostí sledováním výšky rohože. Lisy jsou vybaveny elektronickými ovládacími prvky pro zajištění přesné hustoty a pevnosti. Výsledná deska je před ochlazením řezána na vhodnou délku pomocí pil.

lisy mají vyrovnané, souběžné uzavírací systémy, které používají hydraulické válce k vyrovnání destiček, což při provozu ve spojení se čtyřbodovým ovládáním polohy poskytuje větší individuální kontrolu tloušťky panelu. Hydraulický systém může zavřít lis při rychlostech a tlacích, které snižují problémy s Precure desky a zároveň zkracují celkové lisovací cykly.

broušení panelů

- 4 pro dosažení hladkého povrchu jsou panely broušeny pomocí pásů potažených brusivy. Karbid křemíku se obvykle používá, ale s požadavkem na jemnější povrchy se používají jiná keramická brusiva, včetně oxidu zirkoničitého a oxidu hlinitého. Eighthead brusné zařízení a oboustranné třídění zlepšuje konzistenci hladkosti povrchu. Antistatická technologie se používá k odstranění statické elektřiny, která přispívá k rychlému zatížení a nadměrnému broušení prachu, čímž se zvyšuje životnost pásu.

dokončení

- 5 panely mohou podstoupit různé dokončovací kroky v závislosti na konečném produktu. Lze použít širokou škálu barev laku,stejně jako různé vzory dřeva. Gilotinové řezání se používá k řezání dřevovláknité desky na velké listy (například 100 palců široké). Pro menší velikosti listů, jako je 42 x 49 in (107 x 125 cm), se používá vysekávání. Speciální stroje se používají pro řezání dřevovláknitých desek do úzkých pásů o šířce 1-24 v (2,5 -61 cm).

- 6 laminovacích strojů se používá k nanášení vinylů, fólií a dalších materiálů na povrch. Tento proces zahrnuje odvíjení role dřevovláknitého materiálu, jeho odeslání mezi dvěma válci, kde se nanáší lepidlo, kombinování lepidlem potažené dřevovláknité desky s laminovacím materiálem mezi jinou sadou válců a odeslání kombinovaných materiálů do laminátoru.

kontrola kvality

většina zařízení MDF používá počítačové řízení procesů ke sledování každého výrobního kroku a k udržení kvality produktu. V kombinaci s souvislými hmotnostními pásy, měřidly základní hmotnosti, monitory hustotního profilu a tloušťkoměry je zachována konzistence produktu. Kromě toho Americký národní normalizační institut stanovil specifikace produktu pro každou aplikaci, jakož i limity emisí formaldehydu. Vzhledem k tomu, že se environmentální předpisy a tržní podmínky neustále mění, jsou tyto normy revidovány.

nejnovější standard pro MDF, ANSI Standard A208. 2, je třetí verzí tohoto průmyslového standardu. Tato norma klasifikuje MDF podle hustoty a použití (interiér nebo exteriér) a identifikuje čtyři stupně interiérových výrobků. Identifikované specifikace zahrnují fyzikální a mechanické vlastnosti, rozměrové tolerance a mezní hodnoty emisí formaldehydu. Specifikace jsou uvedeny v metrických i palcových librách.

fyzikální a mechanické vlastnosti hotového výrobku, které se měří, zahrnují hustotu a měrnou hmotnost, tvrdost, modul prasknutí, odolnost proti oděru, rázovou pevnost, modul pružnosti a pevnost v tahu. Kromě toho se také měří absorpce vody, otok tloušťky a pevnost vnitřní vazby. Americká společnost pro testování materiálů vyvinula standard (D-1037) pro testování těchto vlastností.

budoucnost

ačkoli v roce 1996 bylo přidáno více než 750 nových zařízení, očekává se, že spotřeba MDF v roce 1997 klesne až o 10% pod plánovanou úroveň. Míra využití klesla na některých trzích a vývoz se snížil. Navzdory tomuto trendu budou některé závody i nadále investovat do high-tech zařízení a kontrol životního prostředí, aby vytvořily vysoce kvalitní produkt.

environmentální předpisy budou i nadále zpochybňovat dřevovláknitý průmysl. Ačkoli močovinoformaldehydové pryskyřice jsou dominantně používány v průmyslu MDF kvůli jejich nízkým nákladům a rychlým vytvrzovacím vlastnostem, mají potenciální problémy s emisemi formaldehydu. Fenol-formaldehydové pryskyřice jsou možným řešením, protože po vytvrzení nevyzařují formaldehyd. Tyto pryskyřice jsou však dražší, ale předběžný výzkum ukázal, že mohou být použity v mnohem menším množství a dosáhnout podobných dob zpracování jako močovinová pryskyřice.

pokroky ve výrobní technologii budou také pokračovat, včetně strojů na zpracování panelů a řezných nástrojů. Lisovací stroje budou nakonec vyvinuty, které eliminují precure a snižují rozdíly v tloušťce jednotlivých panelů. MDF a další technické výrobky ze dřeva budou ještě konzistentnější v charakteristikách hran a hladkosti povrchu a budou mít lepší fyzikální vlastnosti a konzistenci tloušťky. Tato vylepšení povedou k tomu, že více výrobců nábytku a skříní začlení tyto výrobky do svých návrhů.

kde se dozvědět více

periodika

“ kupující a specifikátoři průvodce dřevotřískovými deskami a MDF .“Wood & Wood Products, January 1996, PP. 67-75.

Koenig, Karen. „Nový závod MDF je vysoký na technologii a kvalitu.“Wood & Wood Products, April 1996, PP. 68-74.

“ Lasani wood-ideální náhrada dřeva.“Economic Review, April 1996, s. 48.

Margosian, Rich. „Nové standardy pro dřevotřískové desky a MDF.“Wood & Wood Products, January 1994, PP. 90-92.

Ostatní

Dřevotřískové Desky / Střední Hustota Dřevovláknitá Deska Institute. http://www.pbmdf.com (9. července 1997).

— Laurel M. Sheppard