Microfusione, a volte noto come fusione a cera persa, è un metodo di formatura dei metalli noto per la sua capacità di produrre parti con tolleranze strette, cavità interne complesse e dimensioni accurate.

Microfusione, a volte noto come fusione a cera persa, è un metodo di formatura dei metalli noto per la sua capacità di produrre parti con tolleranze strette, cavità interne complesse e dimensioni accurate.

Come abbiamo discusso nella nostra Introduzione al post di microfusione, la tecnica di base esiste da millenni. Nel corso degli anni, le innovazioni nelle attrezzature e nella metodologia hanno tenuto il passo con la domanda. Oggi, la fusione di investimento è una delle forme più popolari di fusione di metallo.

Continua a leggere per saperne di più sull’esclusivo processo di microfusione.

- Colata di Investimento Panoramica del Processo di

- Fabbricazione di Cera-Iniezione di Utensileria

- Produrre modelli di cera

- Assemblare modelli di cera per formare un albero

- Produrre il guscio di investimento

- Dewax lo stampo

- Preriscaldare lo stampo

- Versare i getti

- Pulire i getti

- Finire i getti

- Per saperne di più

Colata di Investimento Panoramica del Processo di

- Fabbricazione di cera-iniezione di utensileria

- Produrre modelli di cera

- Assemblare un modello in cera a forma di albero di

- Produrre l’investimento shell

- Dewax stampo

- Pre-riscaldare lo stampo

- Versare il fusioni

- Pulire i getti

- Finitura getti

Fabbricazione di Cera-Iniezione di Utensileria

In tempi antichi, modelli di cera sono stati realizzati con la cera d’api, spesso a mano, e solo uno alla volta. Oggi, gli stampi per iniezione di cera vengono utilizzati per creare un modello di cera per ogni fusione prodotta.Questa lavorazione con utensili è un dispositivo permanente per ogni parte e viene sostituita solo se è danneggiata o se il progetto cambia. Il materiale primario utilizzato per la produzione degli stampi è l’alluminio e sono fabbricati principalmente utilizzando la lavorazione CNC.

La forma dello stampo corrisponde ad un rilievo negativo del prodotto finale, con quote di ritiro della cera e del materiale della fusione finale. Poiché la cera utilizzata per il processo di iniezione non è abrasiva, gli stampi possono produrre centinaia di migliaia di colpi con una manutenzione minima e un basso rischio di danni/sostituzione dello stampo.

Produrre modelli di cera

Una volta che l’attrezzatura per l’iniezione di cera è pronta, la cera di pattern viene portata ad una temperatura alla quale si trova in una consistenza semi – liquida o in pasta. In questo stato, la cera viene iniettata nello stampo di iniezione di cera per formare un modello di cera che è solo leggermente più grande della fusione finale prodotta (a causa del restringimento).

Una volta che l’attrezzatura per l’iniezione di cera è pronta, la cera di pattern viene portata ad una temperatura alla quale si trova in una consistenza semi – liquida o in pasta. In questo stato, la cera viene iniettata nello stampo di iniezione di cera per formare un modello di cera che è solo leggermente più grande della fusione finale prodotta (a causa del restringimento).

Questo processo di iniezione viene ripetuto tutte le volte necessarie per produrre il numero di modelli per soddisfare i requisiti dell’ordine.

La composizione della cera da investimento varia a seconda del processo o delle preferenze. Diversi brevetti statunitensi sono stati rilasciati per particolari composizioni di cera per l’uso in microfusione.

Assemblare modelli di cera per formare un albero

L’albero, formato combinando diversi modelli di cera lungo una sprue comune aumenta notevolmente l’efficienza del processo di microfusione. Invece di lanciare una parte alla volta, questi assembly consentono a più modelli di passare insieme i passaggi rimanenti.

Dopo un determinato numero di modelli di cera come stato prodotto, i modelli sono apposti a barre di cera per formare l’albero, a volte indicato come un “cluster.”I modelli sono attaccati dove si trovano le porte, che è dove il metallo entrerà nella fusione individuale. L’albero deve essere di dimensioni adeguate per fornire abbastanza metallo di alimentazione per contribuire a fornire una fusione sonora durante il processo di solidificazione del metallo.

Il numero di modelli assemblati per formare l’albero è uno dei fattori principali nel determinare il prezzo del pezzo della fusione finale: più modelli per albero possono portare a un prezzo del pezzo inferiore.

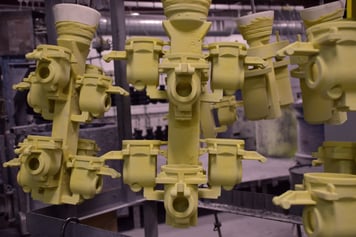

Produrre il guscio di investimento

Gli alberi assemblati vengono quindi immersi consecutivamente in fanghi refrattari (miscele liquide di materiali resistenti al calore) e rivestiti con diverse dimensioni e tipi di sabbia, o stucco, per produrre un guscio ceramico attorno alla cera. Poiché gli alberi sono rivestiti, la cera viene lasciata esposta ad un’estremità per facilitare la rimozione nella fase successiva.

Il primo rivestimento di investimento è fondamentale per produrre una finitura superficiale superiore, uno dei vantaggi del processo di microfusione. La prima mano di slurry viene applicata sommergendo l’albero di cera in una vasca ben miscelata di slurry a base di zirconio, con una consistenza simile alla vernice di lattice. Il gruppo viene quindi coperto con sabbia zircon, quindi lasciato asciugare. Dopo l’essiccazione, l’assemblaggio viene immerso in fanghi aggiuntivi e rivestito con sabbie di silice fusa sempre più grossolane, che vengono utilizzate per costruire la resistenza dello stampo.

Tra ogni rivestimento di liquami / sabbia, gli stampi vengono lasciati asciugare tra 8-24 ore. La fase di costruzione dello stampo (produzione del guscio di investimento) del processo di microfusione richiede la massima quantità di tempo per essere completata.

Dewax lo stampo

Lo stampo in ceramica completamente rivestito è ora pronto per rimuovere la cera per versare il metallo nello stampo. Per completare questo compito, gli stampi vengono collocati in un’autoclave con l’estremità esposta alla cera rivolta verso il basso. L’autoclave è chiusa e il vapore viene iniettato nell’autoclave in pochi secondi che pressurizza la nave ed espone gli stampi a temperature superiori a 300F. Il vapore riscalda la cera e la pressione del vapore è necessaria per compensare la pressione del riscaldamento, espandendo la cera all’interno degli stampi.

Mentre la cera si riscalda, si scioglie rapidamente e drena rapidamente dall’estremità aperta dello stampo. Quasi il 100% della cera viene catturato e riciclato per essere nuovamente utilizzato nel processo di iniezione della cera. Dopo un breve periodo, gli stampi vengono rimossi dall’autoclave e vengono lasciati raffreddare e asciugare.

Questo aspetto del processo illustra la versatilità della microfusione. In altri metodi di fusione, gli stampi devono essere aperti (di solito due lati sono collegati da una cerniera) per rimuovere il motivo. Nella microfusione, il modello può essere semplicemente fuso, consentendo un dettaglio molto maggiore in uno stampo senza cuciture.

“Fusione di cera riciclata?

A causa di miglioramenti nel processo, la cera dai modelli non è più ” persa.”Invece, una grande percentuale di cera fusa può essere raccolta, purificata e riutilizzata in modelli futuri.

Preriscaldare lo stampo

Lo stampo ceramico deparaffinato non è pronto per essere riempito con metallo fuso; come con qualsiasi ceramica, deve essere cotto per portarlo a una temperatura adeguata per accettare il versamento di metallo fuso. Gli stampi vengono caricati in un forno che li riscalda a 1.900 gradi F e permette loro di curare a quella temperatura per un certo periodo di tempo. Questo processo di cottura brucia anche eventuali residui di cera rimasti negli stampi, che potrebbero causare difetti di fusione.

Questo ulteriore processo di riscaldamento svolge quattro compiti:

- Garantire la completa rimozione della cera del modello;

- Rafforzare le pareti dello stampo;

- Consentendo al metallo fuso di mantenere la sua liquidità mentre viaggia attraverso lo stampo;

- Offrendo una migliore precisione dimensionale consentendo allo stampo e alla fusione di ridursi insieme mentre si raffreddano.

Versare i getti

Quando gli stampi sono stati cotti e tenuti alla temperatura di cottura, il metallo da versare viene fuso e preparato per il versamento. Forni a induzione fondere il metallo utilizzando elettricità e magnetismo per generare calore, e rapidamente liquefare lingotto di metallo a temperature vicine 3.000 gradi F. La chimica del metallo è confermata utilizzando uno spettrometro, e colata degli stampi inizia.

Il metodo utilizzato per la colata dipende dal materiale utilizzato, dalle dimensioni dello stampo e dalle strutture presenti. Le variazioni includono: colata a gravità, colata sotto vuoto e colata in pressione sotto vuoto (VPC). Nel versamento di gravità, gli stampi infornati, ancora intorno a 1.900 gradi F, vengono tirati dai forni e portati al forno per essere versati. Il metallo entra rapidamente nella cavità dello stampo e, man mano che gli stampi vengono messi da parte per raffreddarsi, il metallo all’interno degli stampi inizia a solidificarsi.

Pulire i getti

I getti ora a temperatura ambiente vengono “puliti” rimuovendo il materiale dello stampo ceramico e segando o macinando i cancelli. La muffa ceramica una volta forte è stata spesa e può essere scossa via con la vibrazione ed il brillamento. I singoli getti vengono tagliati dall’albero di metallo e le porte (dove i getti sono stati attaccati all’albero) vengono rimosse attraverso operazioni di macinazione. I getti vengono quindi sabbiati per rimuovere eventuali residui ceramici e migliorare la finitura superficiale per l’ispezione.

Finire i getti

Le fasi finali del processo di microfusione variano ampiamente da parte a parte. La maggior parte dei getti riceve una sorta di trattamento termico per migliorare le proprietà fisiche del materiale. Dopo il trattamento termico i getti vengono nuovamente sabbiati e ispezionati definitivamente prima della spedizione. Molti getti di investimento sono vicino a prodotti a forma di rete o a forma di rete, il che significa che sono dimensionalmente abbastanza precisi da richiedere poca conoscenza della lavorazione. Pertanto, le operazioni di misurazione e ispezione dettagliate vengono eseguite prima della spedizione per confermare che le parti soddisfano tutte le esigenze del cliente.

Per saperne di più

Questo post è estratto dalla nostra guida completa alla microfusione, la Guida al processo di microfusione. La guida è disponibile come download gratuito di ebook. Clicca qui sotto per iniziare!